3D打印砂型技术可以大幅节省模具生产成本和时间,制作的砂型砂芯尺寸精确,不受复杂度的限制,各方面性能和传统冷芯盒砂芯相近,已被业内广泛接受并逐步被用于铸件的量产。目前最大的挑战是成本,而3D 打印用砂占到耗材成本的一半以上。当前有几种方法被用于降低用砂的成本。voxeljet-维捷公司对此进行了技术分享。

首先是砂的国产化、本地化。国内沈阳铸造研究所、长江造型材料等单位做了大量的工作,使得吨砂的价格从2000多降到了1000多,并被多家企业用于生产。

其次是砂回收利用,即砂回用。通过将未粘接的废砂回收、筛分并和新砂混合后用于打印,可以节省50%左右的耗砂量,同时节约了固废处理费用。

维捷的VX2000干砂工艺是其典型代表,它可以回用95%以上已预混固化剂的未粘接废砂,这使其单位砂型的材料成本和国产设备持平,帮助用户极大地节约了成本。

第三类方法是砂再生。在传统铸造生产中,对于粘接成型的砂型砂芯,一般先破碎,然后采用机械法或热法再生。由于3D 打印工艺对砂的技术要求更高,一般推荐热法再生。根据维捷的经验,如果3D 打印工艺闭环使用再生砂+回用砂,可降低吨砂材料使用成本到500元以下(包括3D 打印硅砂和陶粒砂),和传统铸造吨砂成本相当,这为3D打印砂型工艺的量产打开了关键之门。

- 热法回收率高,取决于所用原砂和回收工艺参数,一般可以达到95%以上。

- 3D打印砂热法回收后,由于砂型已经铸造相变过,铸造过程热膨胀系数小,可以大大减少脉纹的产生。

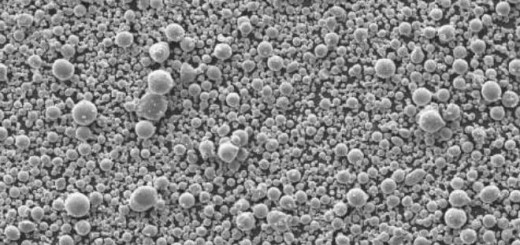

- 3D打印砂在热法回收中碰撞摩擦磨去尖角变得更为圆润,角型系数降低,单位表面积减少。相同的强度,热法回收砂打印需要的粘接剂数量减少,砂型发气量降低。

- 大大减少了固废产生量,更加科学环保。

- 破碎:筛分对存在块状形态的废砂进行破碎,然后筛分,将大颗粒杂质分离除去;

- 磁选:将筛分了的废砂进行磁选,将铁磁性物质,从废砂中分离除去;

- 焙烧:将磁选后的废砂送入焙烧炉进行焙烧,将残存的硫、磷等有机物烧掉,全过程的固态液态气态物质排放,符合安全环保标准要求;

- 分级筛分:将焙烧冷却后得到的精处理砂进行分级筛分,获得铸造工艺需要不同粗细级别的再生砂。

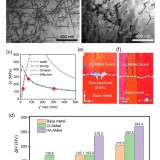

维捷中国联合天津致勤,在3年多的时间里,对3D打印砂热法再生技术进行了多个批次,多种材料(硅砂和陶粒砂),多种粒度分布(GS15、GS19),近500吨砂型的打印(含砂回用)、热法再生、打印(含砂回用)的闭环测试,取得了较为理想的结果。以下是部分测试数据。

l 原砂和热法回收砂性能对比 l

从测试数据可以看出,高温再生后灼烧减量为零;砂再生后,目数分布主要集中在140目;相比原砂更细一点。

l 热法再生砂打印砂型性能检测 l

通过照片可以看到热法再生砂打印的样品细节清晰,边角锐利。检测报告可见,热法再生砂砂型的强度相比原砂砂型强度相当;粘接剂加入量更低;砂型发气量也更低。

l 热法再生砂铸件(附照片)l

l 热法再生的成本 l

l 设备投入:280万左右

l 每吨砂再生成本:400元以内

使用再生砂能有效降低3D打印用砂成本。根据维捷的经验,如果3D打印工艺闭环使用再生砂+回用砂,可降低吨砂材料使用成本到500元以下(包括3D 打印硅砂和陶粒砂),和传统铸造吨砂成本相当。

热法再生系统适用于3D 打印硅砂、陶粒砂。

再生砂角型系数更小。产生相同的强度,需要的粘接剂更少,发气量更低。

用热法再生砂打印的砂型,热膨胀系数低,可铸造性更好;尤其是铸铁、铸钢零件,可替代部分陶粒砂的使用。

知之既深,行之则远。基于全球范围内精湛的制造业专家智囊网络,3D科学谷为业界提供全球视角的增材与智能制造深度观察。有关增材制造领域的更多分析,请关注3D科学谷发布的白皮书系列。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷 l 链接到3D科学谷网站原文