以下文章来源于金属圈 ,作者金属学报

增材制造技术为高强铝合金复杂零部件的制造带来了前所未有的机遇,但目前增材制造铝合金体系仍局限于可铸造和可焊接的Al-Si系合金,制约了高性能增材制造铝合金的快速发展。近年来,不同尺度的计算方法逐步用于辅助高性能增材制造铝合金的开发。

《金属学报》期刊发表的《计算辅助高性能增材制造铝合金开发的研究现状与展望》一文详细综述了国内外学者在计算辅助增材制造铝合金设计与制备领域的研究成果,列举了原子、介观和宏观尺度计算模拟及机器学习等计算方法辅助增材制造铝合金设计的代表性案例,分析了不同计算方法辅助合金设计的策略,并指出其不足。最后,针对如何推动多尺度计算在高性能增材制造铝合金开发中的应用进行了展望,并指出其发展方向。

▲论文链接:

▲论文链接:

https://www.ams.org.cn/CN/10.11900/0412.1961.2022.00430

图:一种用于SLM的新型无裂纹Ti改性Al-Cu-Mg合金设计流程

图:一种用于SLM的新型无裂纹Ti改性Al-Cu-Mg合金设计流程

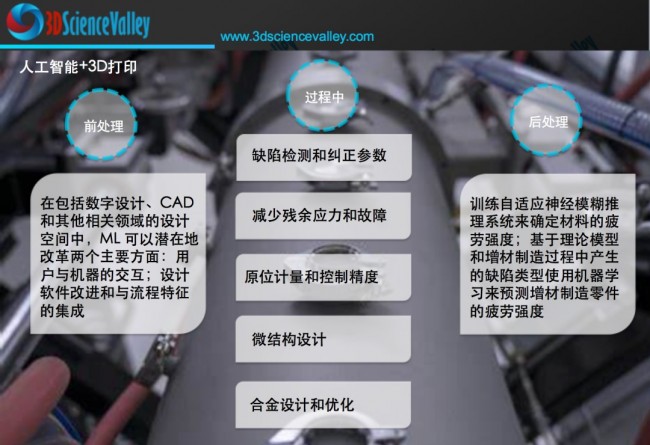

本文综述了目前国内外不同尺度计算方法(原子尺度、介观尺度和宏观尺度模拟及机器学习)辅助增材制造铝合金开发的研究思路与现状。不同尺度计算方法已成功用于增材制造铝合金的设计与开发中,有效减少材料设计与开发的时间和成本,实现了高性能增材制造铝合金的高效设计:原子尺度的第一性原理计算可为增材制造铝合金中固溶强化的元素选择和添加量提供指导;原子尺度的分子动力学模拟对增材制造铝合金的局部熔化、快速凝固过程以及组织的力学响应等进行预测,为合金制备过程的工艺选择和组织优化提供指导;介观尺度的计算热力学,从合金打印性、晶粒细化、固溶强化、析出强化和热处理等方面实现无裂纹增材制造铝合金的成分设计和工艺优化;介观尺度的相场模拟,能对增材铝合金制备过程中微观组织演化进行研究,探讨工艺参数对微观组织的影响,为合金制备过程的工艺优化和组织优化提供指导;宏观尺度的有限元模拟,对增材制造铝合金制备过程中热作用、成形控制、缺陷形成等进行预测和研究,易于指导工艺优化。基于大量实验数据驱动的机器学习方法,可对影响成形质量和性能的工艺参数和过程参数进行识别、分类,建立不同合金体系由工艺到性能的定量关系,实现金属增材制造合金的质量监控、工艺优化,提升产品综合性能。

然而,当前不同尺度计算方法往往仅针对增材制造铝合金“成分-工艺-组织-性能”的部分环节,严重制约了多尺度计算在增材制造领域的应用。为此,未来可从以下2个方面来实现高性能增材制造铝合金的高效开发。

第一,建立增材制造铝合金的集成计算材料工程框架。旨在集成不同尺度的计算方法为一个整体系统,建立增材制造铝合金“成分-工艺-组织-性能”的定量关系。

Mishra和Thapliyal提出了适用于增材制造合金设计的集成计算材料工程框架及不同尺度计算在其中的应用。将计算热力学和第一性原理计算结合,建立合金从“成分-工艺-微结构”的定量关系,有利于无裂纹的高性能增材制造铝合金的成分设计。分子动力学、相场模拟和有限元模拟相结合,可对增材制造过程中的温度场、应力场和微结构演变进行定量模拟,建立合金“工艺-微结构”的定量关系,为合金制备工艺的优化提供准确高效的指导。机器学习和实验相结合,建立合金“工艺-微结构-性能”间的定量关系,为金属增材制造的质量监控、工艺优化、产品性能提升提供指导。最终,不同尺度计算相结合,实现增材制造铝合金从“成分-工艺-组织-性能”的整体设计。

需指出的是,高效可靠的集成计算材料工程框架强烈依赖于更加合理的计算方法以及高通量计算的支持。一方面,不同尺度计算方法还有待发展,比如:上文提到的改进Scheil-Gulliver模型中,已考虑了快速凝固对溶质偏析的影响,但对实际多元多相体系在快速凝固条件下部分稳定相被抑制的预测仍存在偏差,因此有必要进一步改进该模型;在相场模型方面,有限界面耗散的多相场模型能够定量描述极端非平衡条件下(快速凝固过程)的溶质截留效应,但要实现增材制造过程微结构演变的定量模拟,还需耦合可靠的温度场和流场方程。另一方面,高通量计算将进一步提升合金设计的效率。高通量计算是实现“材料按需设计”的基础,可以有效缩小实验的范围,为实验提供科学依据。目前,高通量计算较为耗时,计算任务的高效管理和计算结果的后处理仍然具有挑战性。实现高通量计算的方法主要包括并行计算和分布式计算,本文作者等前期开发了一种机器学习加速的分布式任务管理系统(Malac-Distmas),实现了高通量计算和各种数据的存储。该系统嵌入机器学习技术,可对输出数据进行增密,减少计算量,实现高通量计算的加速。通过将Malac-Distmas与不同的热力学计算软件耦合,实现了Gibbs自由能、相图、Scheil-Gulliver模拟、扩散模拟、析出模拟以及热物性参数等的高通量计算。此外,Malac-Distmas不限于实现热力学、动力学和热物理性质的高通量计算,还可与其他计算/模拟软件/代码进行耦合,实现高通量计算/模拟。

第二,发展高性能增材制造铝合金的多目标设计方法与优化策略/技术。基于集成材料工程建立增材制造铝合金“成分-工艺-组织-性能”定量关系,针对不同应用背景与材料性能需求,开发对应的多目标(如:无裂纹高强高导电、无裂纹高强高韧等)设计方法,实现增材制造新型高性能铝合金的高效设计与开发。

综合性能是衡量材料能否满足工程应用的前提。但由于材料性能影响因素众多,性能间交互作用复杂,如材料的强度与塑性/韧性,强度与电导率等,往往相互冲突,呈此消彼长的矛盾关系。因此,设计研发平衡材料各类性能最优值、实现综合性能最优的材料,一直是材料领域的难题。在多目标设计方法方面,Yi等前期通过结合计算热力学、实验和机器学习,建立稀土/碱土改性铸造铝合金“成分-工艺-组织-性能”定量关系,从铸造性、晶粒细化、共晶改性、固溶强化、析出相特性和热处理等多方面出发,对合金的强度和塑性进行多目标设计,成功开发出高强高韧的稀土/碱土改性铸造铝合金。在多目标优化策略方面,主要包括逐层筛选优化、多目标转单目标优化、Pareto前沿协同优化等优化策略。最近,Dai等将三维定量相场模拟和分级多目标优化策略相结合,通过对物理气相沉积(PVD)工艺中TiN涂层生长过程进行了大量的三维相场模拟,获得了模型参数、微观结构和各种涂层性能之间的参数关系。基于定量相场模拟和关键实验数据,提出了一种分级多目标方法来设计多种涂层性能。随后,根据对各种目标组合的Pareto前沿的识别,对边际效用进行了研究。以分级的方式对模型/工艺参数进行过滤,最终找到与实验结果一致的最佳TiN涂层性能窗口。针对不同应用背景与材料性能需求,将上述方法合理应用于增材制造新型铝合金设计,有望实现综合性能优异铝合金的高效开发。

引用本文

高建宝, 李志诚, 刘佳, 张金良, 宋波, 张利军. 计算辅助高性能增材制造铝合金开发的研究现状与展望[J]. 金属学报, 2023, 59(1): 87-105

GAO Jianbao, LI Zhicheng, LIU Jia, ZHANG Jinliang, SONG Bo, ZHANG Lijun. Current Situation and Prospect of Computationally Assisted Design in High-Performance Additive Manufactured Aluminum Alloys: A Review[J]. Acta Metallurgica Sinica, 2023, 59(1): 87-105

DOI:10.11900/0412.1961.2022.0043

l 谷专栏 l

欢迎高校及科研机构、企业科学家加入谷专栏,与业界分享对推动增材制造发展起关键作用的共性基础科研与应用成果,欢迎扫描下方图片二维码提交您的信息。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷