金属增材制造(AM)是一种先进的制造技术,通过逐层添加材料的方式构建零件,具有设计灵活性高、材料利用率高和能够制造复杂结构等优点。然而,这一技术在制造过程中可能会遇到局部热量积累的问题,这会影响零件的微观结构、机械性能和尺寸精度,甚至可能导致裂纹和其他缺陷的产生。为了解决这一问题,根据《Machine learning for real-time detection of local heat accumulation in metal additive manufacturing》这篇论文,卡耐基梅隆大学的研究人员已经开始探索使用机器学习技术来实时检测和预测金属增材制造过程中的局部热量积累。

▲ 当前用于增材制造流程优化任务的机器学习类型

▲ 当前用于增材制造流程优化任务的机器学习类型

© 3D科学谷白皮书

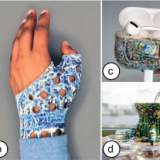

卡耐基梅隆大学的研究人员提出了一种基于机器学习的方法,用于使用红外模式实时检测金属增材制造中的热量积累区域。对识别和跟踪的扫描区域进行了表征,并研究了扫描策略对热量积累的影响。

此外,通过使用 X 射线计算机断层扫描证明了局部热量积累对孔隙形成的影响。该方法的有效性通过在 SS316L 合金打印零件上的实施得到验证,该零件旨在包含多种几何特征。

研究结果:

- 算法能够检测到90%以上的热量积累点。

- 发现扫描策略(如条纹角度和扫描矢量长度)对热均匀性、热量积累和孔隙形成有显著影响。

- 条纹角度与扫描区域面积呈正相关,影响蓄热区的平均温度。

- 在薄壁和几何特征周围,小条纹角度和短扫描矢量会导致更高的激光扫描温度。

重要发现:

- 最佳的条纹角度和扫描矢量长度可以增强热均匀性并减少热点。

- 局部热积累点通常集中在边缘和局部特征周围,这可能导致孔隙形成,增加疲劳失效的风险。

未来研究方向:

- 需要进一步研究以全面理解热量积累对微观结构的影响。

- 需要确定可能产生有害影响的热量积累程度。

技术挑战:

- 检测薄壁和小特征中的局部热量积累仍然是一个挑战,可以通过使用具有更高帧速率的先进成像系统来解决。

结论:

- 条纹角度是扫描策略优化过程中需要考虑的重要因素,因为它对热量积累有显著影响。

这些结果共同提供了关于扫描策略对热均匀性、热量积累和孔隙形成的显着影响的重要见解。已观察到条纹角度与扫描区域面积之间呈正相关。因此,蓄热区的平均温度升高。此外,在薄壁和几何特征周围的小条纹角度和短扫描矢量下,激光扫描的温度要高得多。事实证明,考虑到3D打印部件的几何特征,最佳条纹角度和扫描矢量长度可以显着增强热均匀性并消除热点。最后,局部热积累点集中在边缘和局部特征周围。在边缘处观察到孔隙图案,这些孔隙图案很可能由于严重的热量积累而形成在小角度扫描条纹的角部处。边缘的图案化孔会使3D打印部件更容易出现疲劳失效。因此,条纹角度对热量积累的影响是扫描策略优化过程中需要考虑的重要因素。

这项工作将金属3D打印过程变得可预测、可控制具有重要的价值,3D科学谷将卡耐基梅隆大学的研究人员的发现概括如下:

机器学习与红外成像的结合:机器学习算法可以与红外成像技术相结合,以实时检测金属增材制造过程中的局部热量积累。这种方法可以通过分析红外图像来预测热点区域,从而为工艺优化提供数据支持。

热量积累的位置:热量容易在内部特征周围和薄壁处积聚,这些区域的热集中可能会导致不均匀的凝固条件和微观结构。

扫描策略的优化:通过优化扫描策略,如调整条纹角度和扫描矢量长度,可以减轻局部热点的问题,从而提高热均匀性。

设计特征的考虑:在执行激光扫描策略时,考虑零件的设计特征可以显著提高热均匀性,减少热量积累。

局部热量积累与缺陷的关系:局部热量积累与零件边缘孔隙的形成有关,通过实时监测和调节温度,可以减少这类缺陷的产生。

原位监测的重要性:原位监测对于确保金属增材制造过程的质量和可靠性至关重要。它可以帮助实现缺陷监控、自动反馈控制、过程参数映射和减少材料浪费。

计算框架的开发:卡耐基梅隆大学的研究人员开发了采用机器学习的计算框架,以实时识别局部热量积累的区域。这种方法的有效性已在具有各种几何特征的构建上得到了验证。

通过上述方法,可以更好地理解和控制金属增材制造过程中的热量积累问题,从而提高零件的质量和生产的可靠性。这些技术的进一步发展和优化有望推动金属增材制造技术在更多行业中的应用。

红外热成像技术是一种非常有用的工具,能够通过检测和分析物体表面的热辐射来监测和预测各种物理过程。这项技术被用于多种应用,包括:

监测构建过程中的温度分布:红外成像技术可以用来监测物体在构建过程中的温度变化,这对于理解和控制制造过程中的热行为至关重要。

缺陷和异常检测:通过红外成像可以检测出过热、孔隙率、裂纹等缺陷,这对于保证产品质量和安全至关重要。

机械和微观结构特性的预测:红外成像数据可以用来预测材料的微观结构演变,如晶粒结构的变化和发展。

过程的自动控制:红外数据可以作为自动反馈控制系统的输入,用于监测和控制零件的温度均匀性,从而提高制造过程的效率和质量。

材料特性研究:热成像技术还可以作为研究材料特性(如反射率和导热率)的辅助工具。

热模型验证:红外成像技术可以用于验证热模型的准确性。

卡耐基梅隆大学的研究人员还提到了一些挑战和解决策略,例如:

校准的复杂性:红外热像仪的校准是一个复杂的过程,其准确性受到多种因素的影响。

局部热量积累的识别:由于热历史和多种参数的影响,识别局部热量积累是一个复杂的任务。

大型3D打印过程监控限制:对于大型零件的3D打印,现场监控可能会受到数据采集、空间分辨率和帧速率的限制。

为了克服这些挑战,卡耐基梅隆大学的研究人员提出了一种自动化方法来实时跟踪和识别局部热量积累事件,并将这些事件映射到3D打印零件的CAD几何结构中。这种方法可以分析激光扫描区域的局部热量积累以及激光刀具路径的影响,并通过X射线计算机显微断层扫描来评估其对孔隙缺陷的影响。

考虑到捕获帧速率和视场尺寸之间的权衡,利用红外成像的另外一个挑战是检测薄壁和小特征中的局部热量积累。通过使用具有更高帧速率的先进成像系统可以缓解这一挑战。尽管这项研究揭示了条纹角度和扫描矢量长度对局部热量积累高度的影响,但仍需要进一步的研究来全面研究这一重要课题。未来的工作可能会探讨热量积累对微观结构的影响以及可能产生有害影响的热量积累程度。

总的来说,红外热成像技术在工业和科学研究中的应用非常广泛,它为监测和控制复杂的物理过程提供了一种强大的工具。通过不断的技术创新和改进,这项技术有望在未来发挥更大的作用。

知之既深,行之则远。基于全球范围内精湛的制造业专家智囊网络,3D科学谷为业界提供全球视角的增材与智能制造深度观察。有关增材制造领域的更多分析,请关注3D科学谷发布的白皮书系列。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷 l 链接到3D科学谷网站原文