提升电机功率密度的关键,往往在于散热能力。传统冷却方式因多层热阻存在,限制了绕组持续通过大电流的能力。

一项发表于《IEEE工业应用汇刊》的研究,提出了一种颠覆性的绕组冷却方案:

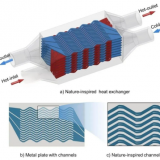

采用金属增材制造(3D打印) 成形螺旋二十四面体结构热交换器

直接嵌入绕组端部,实现冷却剂与铜绕组零间隔接触

取消绝缘材料、胶粘剂与定子铁芯的热阻层

传热效率跃升 – 冷却剂直触铜材,热阻降低超80%

空间利用率优化 – 不占用定子槽空间,结构更紧凑

可拆卸设计成为可能 – 省去复杂热界面材料,便于维护与回收

原型测试显示,相比传统机壳冷却方案:

持续工作电流承载能力最高提升81%

绕组温升显著降低,功率密度实现跨越式进步

尽管该技术目前受制于量产成本,但其“最小化热界面”的核心思路,为高功率电机设计开辟了新路径。未来在航空航天、高端电动载具等领域具有广阔应用前景。

知之既深,行之则远。基于全球范围内精湛的制造业专家智囊网络,3D科学谷为业界提供全球视角的增材与智能制造深度观察。有关增材制造领域的更多分析,请关注3D科学谷发布的白皮书系列。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷 l 链接到3D科学谷网站原文