采用砂芯3D打印技术和组芯造型进行链轮毂体铸件的研发,无需使用铸造模具,缩短新产品研发周期,节省模具制作费用。3D打印砂芯具有不受分型面和起模限制的特点,但为了方便清砂和刷涂,将砂芯分为底芯、中芯、盖芯和内芯。根据铸件的结构特点,采用法兰面朝下、轴孔向上的浇注位置,采用底注式浇注系统。为保证铸件内部质量,在进行初步数值模拟分析后,依据预测的热节和缩松位置,采用冷铁和冒口进行激冷和补缩。再次进行数值模拟和微调优化后,最终确定工艺。通过工艺试验验证了工艺的合理性,为链轮毂体类铸件产品的开发提供了借鉴。

在开发阶段,铸件新品数量少、交期紧,传统铸造制作模具周期长、成本高,3D打印砂芯快速成形克服了传统铸造的缺点[1]。某公司新研发一款大型链轮毂体,毛坯开发的前期不适合投入模具进行生产,为了缩短研发周期和节约模具制作费用,样件开发阶段采用3D打印砂芯进行铸型制备和铸件试产。该产品材质为球墨铸铁QT500-7,应用在工程机械上,产品结构复杂且要求关键部位无缩松,不能有砂眼、气孔、冷隔和裂纹等缺陷,具体参数如表1所示,链轮毂体零件图如图1所示,纵向剖视图如图2所示。

1.1 确定浇注位置

链轮毂体为回转体结构,根据产品的结构特点和质量要求,浇注位置选择为直立状态,大头朝下,小头朝上,法兰厚大面在中间,这样有利于法兰面放置冒口补缩和底部放置冷铁进行激冷。对于产品结构而言这样浇注也有利于产品结构的组织均匀性,特别适合于轮毂类回转体结构产品。

1.2 3D打印砂芯分型面选择

3D打印砂芯虽然不受起模的限制,分型面可以任意设置。但砂芯打印后,仍需考虑清理散砂和刷涂涂料的需求。因此,为了便于清砂和对砂芯刷涂涂料,将分型面设置在中间法兰大平面处,如图3所示。这样能使清砂口最大化,有利于清砂和刷涂涂料,避免因操作不便和视觉盲区导致散砂清理不彻底,进而造成产品尺寸不合格以及浇注夹砂的问题。此外,刷涂不到位也会致使铸件粘砂,给后期清理带来困难。

1.3 3D打印砂芯工艺参数的选取

3D打印砂芯属于呋喃树脂自硬砂,参数选取可按照3D打印专用呋喃树脂砂工艺选取。3D打印砂芯尺寸精度高,砂芯配合间隙可按金属模工艺设置,工艺参数选取如表2所示。

1.4 3D打印浇注系统砂芯设计

根据产品中空的结构特点,为了减小砂芯的体积、降低砂铁比,将直浇道设置在轴孔中心。这样能够最大限度地减小组芯体积,从而减少树脂用量,节约成本。将内浇道放在铸件底部,浇注系统为底注式,阻流设置在浇注系统底部,位于过滤片和内浇道之间,此浇注系统属于封闭开放式浇注系统。先封闭后开放的形式,既有利于挡渣,又能实现平稳充型。根据阻流截面公式计算出A直 :A阻 :A内 =28 cm2∶21 cm2 ∶30 cm2=1.3∶1∶1.4。

浇注后,内浇道处于充满状态,浇注系统能够第一时间充满。金属液平稳充型,有利于型腔排气,避免铁液飞溅和卷气造成氧化夹渣缺陷。内浇道为扁片状,共4道,呈十字交叉结构,能够保证充型平稳,使温度场均匀分布,如图4所示。由于产品结构导致直浇道过高,铁液冲击大、流速快,因此在直浇道上设置两层100 mm×100 mm×22 mm-10ppi泡沫陶瓷过滤片结构,如图5所示。该结构在过滤铁液的同时,缓冲铁液冲击,降低流速,避免冲砂并减少紊流,使充型更加平稳。浇口杯采用结构简单的漏斗形结构,能够有效减少金属液消耗,提高工艺出品率。

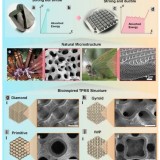

1.5 3D打印冒口套和冷铁安放空间砂芯设计

首先,不放冒口和冷铁进行初步数值模拟。球墨铸铁的凝固方式为糊状凝固,但由于该产品壁厚差异较大,顶部、中间法兰和底圈三个厚大部分与相连薄壁处模数比均大于2,薄壁部分迅速凝固将铸件分为三个孤立的热节,切断了补缩通道无法从其他部分获得金属液补充,不能共享石墨化膨胀的补缩作用,需要单独计算。因顶部厚大部位为非关键区域,缩松在热节中间位置,缩松大小不影响产品使用性能,顶部只放出气片进行排气。中间法兰和底圈部分为关键区域需要保证无缩松,通过热节位置和模数,分别计算冒口模数和补缩液量。

中间法兰部分:法兰模数1.8 cm,体积7 200 cm3,按照铸件体收缩4%计算法兰处需要补缩体积为7 200×0.04=288 cm3。

冒口模数需要大于1.2倍的铸件模数,TELE140R冒口为高发热点冒口,模数2.3 cm,有效补缩液量80 cm3。模数满足M冒 >1.2×M件 ,根据补缩液量计算冒口个数为288 cm3/80 cm3=3.6个,取整放置4个TELE140R冒口。此冒口自带发热冒口颈,直径仅为Φ23 mm,补缩通畅,与铸件接触面积小清理时冒口易去除。

铸件底圈部分:底圈模数1.5 cm,体积4 300 cm3。按照铸件体收缩4%计算,法兰处需要补缩体积为4 300×0.04=172 cm3。冒口模数需要大于1.2倍的铸件模数,7/10冒口为保温冒口套,模数为2.0 cm,有效补缩液量为100 cm3。模数满足M冒 >1.2×M件 ,根据补缩液量计算冒口个数为172 cm3/100 cm3=1.7个,取整放置2个7/10保温冒口套。铸件、冒口颈和冒口的模数按M件 ∶M颈 ∶M冒 =1∶1.1∶1.2 ,经过计算取冒口颈最小截面尺寸为45 mm×25 mm的矩形结构,有效模数1.65 cm,冒口颈长度等于冒口颈截面尺寸取平均值为35 mm,切口向冒口方向60°过渡,向铸件方向45°过渡。

顶部放置6个35 mm×5 mm的出气片,用来保证型腔的排气,避免铸件出现气孔。在铸件底部和法兰上相邻冒口中间放置外冷铁,延长末端区,提高冒口有效补缩距离,并阻断冒口之间的相互影响。由于打印砂芯无法事先放入冒口和冷铁,因此需要在砂芯打印时预留出冒口和冷铁位置,砂芯打好后再下入冒口套和冷铁,具体工艺如图6和图7所示。

1.6 数值模拟分析

使用MAGMA软件进行数值模拟分析,从调整优化后的最终工艺数值模拟分析结果上看,铸件充型(图8、图9)快速且平稳,液面上升良好,无卷气,充型时间为16 s,浇注质量400 kg,平均充型速度为25 kg/s。从液相凝固上来看,冷铁激冷效果明显,液相收缩(图10)始终向着冒口方向,冒口最后凝固,冒口模数和液量合适,补缩良好,工艺出品率达到82%。从孔隙率上看(图11),产品加工位置无缩松,满足产品要求,最终按此工艺方案进行开发,设计砂芯并进行打印。

2 3D打印砂芯设计

虽然3D打印砂芯不受分型面和拔模的影响,但打印后还需要清理散砂和刷涂涂料,因此将砂芯进行拆分(图12),砂芯拆分为外皮芯和内芯。由于外皮芯较大,不便于转运和清理,因此将外皮芯拆分为上、中、下三部分,内芯拆分为两部分,浇注系统由内芯和顶部浇冒口芯带出(图13)。清理完散砂后进行刷涂(图14),最后进行组芯(图15)。为了减少树脂用量和缩短打印时间,在保证砂芯强度的前提下非关键部位进行掏空减重,关键部位设置加强筋来增加强度,既降低了砂芯的重量,又保证了砂芯的强度。砂芯成形面采用醇基涂料进行刷涂,来避免铸件粘砂和烧结。砂芯与砂芯之间采用止口和凹凸配定位销进行组芯配合定位,组芯前放入过滤片、冷铁和冒口,在组芯时芯头部位打胶进行密封,由于产品模重高铁液浮力大,上下外皮芯需要使用螺杆进行紧固,外皮芯将内芯进行固定,组芯完成后为一个整体,能够避免漂芯和胀箱,有效地保证产品尺寸精度。

3 熔炼和浇注工艺

浇注工艺采用钢丸埋箱的形式,起到保证砂芯的强度,避免胀箱和漂芯的作用。采用中频感应电炉进行铁液熔炼,原材料为生铁、废钢和回炉料,铁液成分中碳和硅能够促进石墨化,在一定条件下碳当量增加可以提高石墨化程度,碳含量按照3.4%~3.7%,硅含量按照2.5%~2.8%控制。锰能够降低共析转变温度,细化稳定珠光体,一般要求锰低于0.5%,按照 0.45%±0.05%控制[2]。其余成分如表3所示,出炉温度按照1 460~1 500 ℃,浇注温度按照1 360~1 380 ℃进行控制。

4 检验和加工

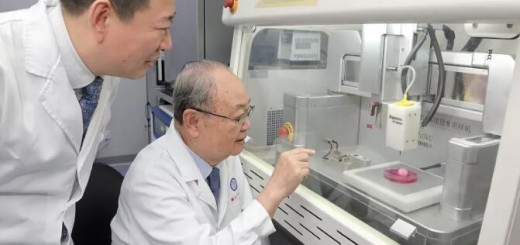

砂芯打印成形后进行清理、刷涂、组装成铸型,然后浇注,铸件冷却后打箱清理和打磨毛坯。由于3D打印砂芯尺寸精度高、并减少砂芯数量,与传统开模相比,铸件少了很多飞边毛刺,外观良好,只需简单进行打磨清理。之后进行UT检验和加工验证合格。铸件产品在充分的策划和严格的过程控制下,通过3D打印砂芯和组芯造型及熔铸,一次开发成功。铸件内部质量检验合格,石墨形态良好(图16),基体组织合格(图17),外观良好(图18、图19),力学性能和金相组织检验合格,具体如表4所示。

5 结论

(1)3D打印砂芯具有工艺灵活性,不受起模和产品结构的限制,需要考虑分型面位置的选择,以解决散砂清理和刷涂便利性的问题。

(2)3D打印砂芯无需模具,既节省了模具制作周期,又降低了成本费用。而且产品改型升级时无需考虑修模问题,适合铸件的快速制作,为链轮毂体的前期研发提供了有力支撑。

(3)产品从工艺设计到成品加工完成共用了15天,与传统开模工艺相比,节约模具制造周期30天,节约模具费20万元。本次设计研发共生产4件链轮毂体,成功装机使用,为整机的研发提供了有力支撑,节约了时间和成本。

本文作者:

王长春1,杨国新1,史继之1,杨 超2,3

(1. 徐州徐工精密工业科技有限公司,江苏徐州 221600;2. 上海交通大学材料科学与工程学院,上海 200240; 3. 上海交通大学内蒙古研究院,内蒙古呼和浩特 010010)

参考文献:

[1] 崔迁义,卢彬彬,刘翠,等. 3D打印技术在产品快速开发中的应用 [J]. 中国铸造装备与技术,2023,58(5):54-57.

[2] 白龙,任智勇,张国伟,等. QT500-7球墨铸铁熔炼过程控制 [J]. 铸造技术,2014,35(2):411-413.

来源:压铸人生活

l 谷专栏 l

欢迎高校及科研机构、企业科学家加入谷专栏,与业界分享对推动增材制造发展起关键作用的共性基础科研与应用成果,欢迎扫描下方图片二维码提交您的信息。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷