从1960年以来,美国航空航天局(NASA)马歇尔太空飞行中心承担许多著名的外太空探索任务,从哈勃望远镜到阿波罗登月计划都是NASA的经典手笔。现在,NASA 正在筹备太空发射系统(Space Launch System)的项目,该项目需要通过制造超巨型运载火箭把宇航员和科学实验设备送入太空。金属3D打印技术在制造Space Launch System运载火箭中,承担了重要任务。

金属3D打印助力NASA的太空探索

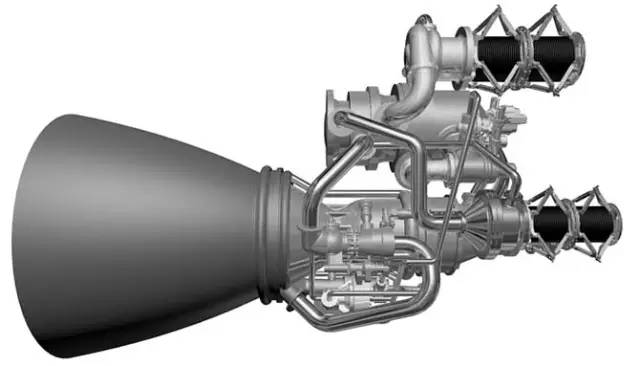

金属3D打印技术早已成为NASA 一项重要的投资,他们使用该技术生产运载火箭需要的硬件和推进系统。通过多次使用,NASA对金属3D打印技术的性能、成本、优势进行了全面的测试。在Space Launch System巨型运载火箭项目中,NASA 的团队使用直接金属烧结成型3D打印技术制造火箭喷射器只需要10天左右的时间。在有压力的环境下,该3D打印部件比铸件还要坚固。NASA 希望能够使用增材制造的思维设计出更多优化、高效的3D打印火箭喷射器,实现零部件轻量化,并减少人工的投入。

在此之前,NASA已经进行了多次3D打印火箭核心零部件的测试。例如,NASA和Aerojet Rocketdyne公司对其火箭AR1增压发动机喷油嘴进行的测试,目的是为了评估各种主要喷油部件的设计和制造方法。这几个喷射器是用选区激光融化(SLM)金属3D打印技术制造的。测试在超过2000 psi的压力下进行,在当时这是火箭发动机应用中一个3D打印部件的最高压力热点火测试。测试结果表明仅在主喷射器一项,3D打印就把零部件的交货时间减少了近9个月,并降低了70%的成本。

国航空喷气·洛克达因公司与NASA格伦研究中心及马歇尔航天飞行中心,近两年已针对增材制造的火箭发动机喷嘴在3316℃高温下进行了一系列点火试验。在此基础上,航空喷气·洛克达因公司已分别于2014年6月及12月对采用增材制造技术打印的“Baby Bantam”火箭发动机和MPS-120立方星高比冲自适应模块化推进系统进行了点火试验。

目前为止,这些较精密的发动机喷嘴的点火试验成功,证明3D打印金属零部件经受住了火箭发射时产生的高温的考验,也反应出增材制造在航天领域的应用由研发阶段向工程化应用迈进了一步。

NASA 前沿的混合金属3D打印探索

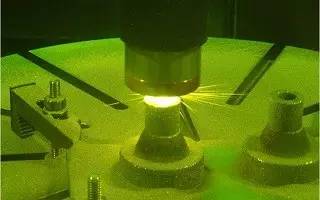

NASA 喷气推进实验室,研发了混合打印多种金属或合金的3D打印技术。该技术将可以解决长期以来航天器零部件制造中的一大难题。例如,一个零件的一侧要具备耐高温特性,而另一侧要具备低密度特性;或只能在一侧具有磁性。制造这样的零部件此前只能采用焊接的方法,先分别制造出不同的部件,然后再将它们焊接起来。但焊缝天然具有缺陷,容易脆化,在高强度压力下极易导致零件崩溃。NASA正在做一个标准的3D打印工序,让新技术能够兼容不同的金属粉末,以便于制造飞行器。借助这项技术,可以不断地改变材料的组成。

3D科学谷REVIEW

金属3D打印可以让打印部件达到传统方式无法达到的薄壁、尖角、悬垂、圆柱等形状的极限尺寸,让产品设计师有了更大的发挥空间。在进行飞行器中的复杂零部件设计时,设计师由过去以考虑零部件的可制造性为主,转变为增材设计思维下的实现零部件功能性为主。以喷油嘴为例,受到传统制造技术的限制,以前的喷油嘴包括通过焊接组合在一起的三个部分,不仅无法避免焊接具有的缺陷,而且会使喷油嘴的重量增大。而使用金属3D打印技术制造喷油嘴,则设计师可以将喷油嘴设计优化为一体的零件,有利于零部件自身的轻量化和性能的提升。