要说3D打印在涡轮螺旋桨发动机领域的应用突破莫过于GE要在2018年试飞的ATP飞机发动机了。

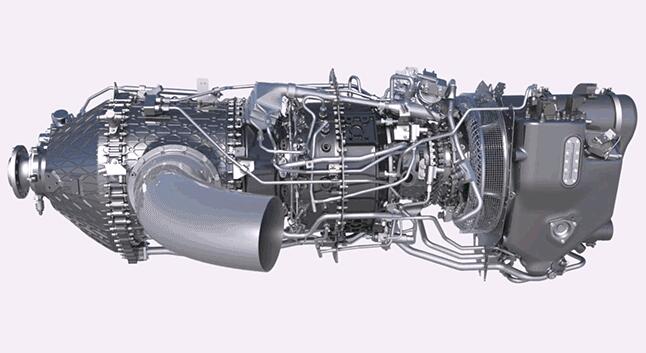

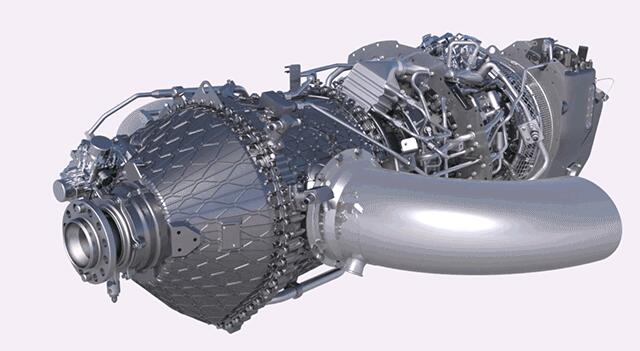

这为通过增材制造可以实现的可能性打开了新的空间。 GE公司先进的涡轮螺旋桨发动机(ATP)发动机中,三分之一以上的部件是由3D打印来完成的,其额定功率为1300马力,该发动机为Textron Aviation推出的10人座商用飞机Cessna Denali提供动力。本期,3D科学谷与谷友一起近距离来了解这款发动机的特点。

与喷气发动机不同的是,涡轮螺旋桨飞机通常为小型商业飞行器和个人飞机提供动力,但这仍然代表着数十亿美元的市场。

基于3D打印技术特点,设计师将855个独立部件减少到12个。不仅如此,3D打印通过降低ATP发动机的重量来降低成本。发动机轻5%,这意味着它将使飞机减少燃油消耗,此外设计变更将使ATP的发动机提高燃油燃烧效率,从而能够减少20%的燃油消耗,并且比传统加工方式制造的发动机多10%的功率。

GE ATP计划负责人Gordie Follin说:“这台发动机是革命性的。因为GE将大型商业发动机中验证的最先进的技术移植到涡轮螺旋桨发动机的设计与制造中来。”

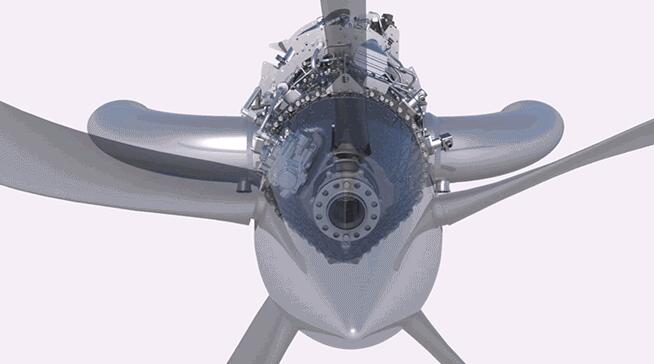

ATP发动机的革新之处包括3D空气动力学、可变定子叶片和完全集成的数字引擎和螺旋桨控制系统。 Follin说:“我们正在使得Textron可以拥有更高的动力以承载更大、更豪华的客舱,并且发动机提供满足客户期望的巡航速度,并且飞行员将坐在更简洁明快的喷气式驾驶舱中。”

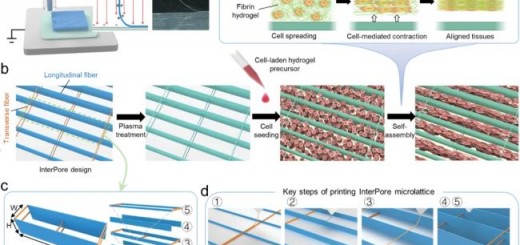

经过十多年的研究和开发,GE通过几个流程的衔接来生产发动机零件,包括直接金属激光熔化3D打印技术。由于3D打印非常适合加工高度复杂的零件,这使得ATP发动机比传统的涡轮螺旋桨发动机减少了约30%的零件,同时减少了发动机制造中涉及的组装步骤和检查次数。通过完全消除接头的需要,该设计还消除了接头损失和泄漏的风险。

GE的子公司Avio Aero的工程主管Giorgio Abrate说:“这不是简单地用另一种方法替代一种生产方法,而是重新设计和设计航空发动机的方式。”

除了大量的采用增材制造技术之外,ATP还是世界上第一个“数字原生”航空发动机。 ATP的设计师不是依靠2D原理图,而是使用先进的3D建模。引擎中的传感器将收集数据,并允许用户构建所谓的ATP数字双胞胎。此外,引擎的虚拟模型将会根据实际情况来考虑磨损,帮助操作人员预测正确的维护时间,从而使得飞机将更多的时间用于飞行。该发动机还将配备通过单个控制杆控制发动机和螺旋桨的技术,使得飞行员能够像驾驶喷气式飞机一样来驾驶Denali飞机。

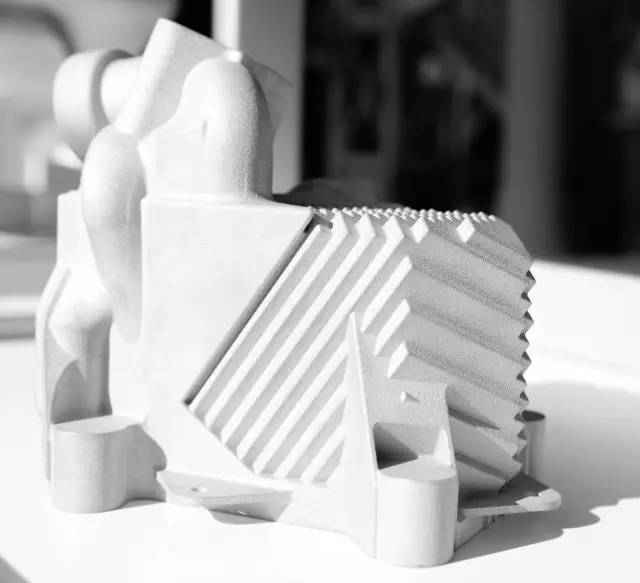

图片:ATP立体燃油加热器采用微小复杂的通道进行蜂窝式传播,GE通过3D打印制造出来。图片来源:Tomas Kellner

在发动机内部,燃烧室和许多结构元件通过3D打印技术来完成,这带来更简洁、更轻和更紧凑的发动机,具有最佳的16:1的工业级总压力比(OPR )。与竞争对手相比,这使其能够节约15%的燃料(仅仅通过设计提高的燃料燃烧效率带来的节约)和提高10%的巡航功率。

总的来说,3D打印技术完成了目前Denali发动机最关键的部件,包括ATP的动力齿轮箱。不仅如此,3D打印技术还使得设计工程师能够采用以前无法使用的材料组合,包括新的合金。

3D打印技术也用于设计和生产ATP燃烧器,其围绕式逆流配置,从而最大限度地缩短发动机长度,同时改善整体发动机的重量和安装。并且3D打印还以更低的成本使得工程师对大量的设计概念进行原型制造和功能测试,这一过程如果通过传统的常规制造过程将耗费过高的时间和成本。

此外,ATP发动机的开发团队来自世界各地,包括GE位于意大利、波兰、德国和捷克共和国。ATP发动机的正式生产将于明年开始,搭载ATP发动机的Cessna Denali预计在2019年底将从跑道起飞。

加入3D科学谷3D产业链QQ群:529965687

查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至editor@51shape.com

欢迎转载,如需加入白名单请将微信公众号回复至3D科学谷微信公众号