机器人+金属丝+电弧焊/离子焊的方式在商业化的进程中渐入佳境,尤其是空客的Premium Aerotec工厂通过Norsk Titanium的快速等离子沉积™技术进行A350 XWB飞机上的钛合金零件的生产,以及纽约州投资1.25亿美元,通过十几台Norsk Titanium生产航空航天零件。新进入者纷纷打破了市场的垄断格局,而这个市场之前一直是由Sciaky的EBAM技术所主导的。

2月4日,中广核核电运营有限公司宣布,其科研项目“3D打印技术在核电站备件及零部件制造、维修过程中的关键技术研究”取得突破性进展,项目组选用电熔增材技术研发制造的制冷机端盖在大亚湾核电站压缩空气生产系统成功完成设备安装并通过设备运行再鉴定。

据介绍,该金属3D打印制冷机端盖在大亚湾核电站的顺利安装和安全投运,成功解决了该系统制冷机端盖国外厂家设备改型、备件无法供货的难题,是3D打印技术在核电领域的国内首例工程实践示范应用,标志着3D打印技术在核电领域实现了从理论研究、技术分析向工程实践应用的重大跨越。

该金属3D打印制冷机端盖的产品设计、制造工艺确定,以及产品的制造、检验、试验等是由南方增材完成的。

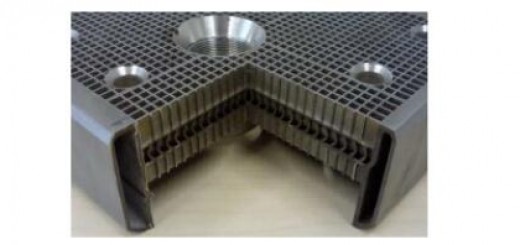

南方增材采用的电熔增材制造技术,是一种以电弧热、电阻热为复合热源,熔化金属原材料,通过小熔池、微冶金,快速凝固技术,逐层堆积出具有一定形状和尺寸,并赋有一定机械性能金属构件的制造方法。

相较传统的铸造、锻造工艺,该技术具有复杂结构一体化净成形、生产周期短、材质性能优良、焊接性能好,材料利用率高的优点。

以制冷机端盖制造过程为例,传统的铸造工艺开发周期长,开模费用高,且产品机械强度、冲击韧性较差,且制造周期长,材料利用率较低。而电熔增材制造技术可以实现各种复杂结构一体化净成形、制造周期仅需一周,材料利用率高,产品完整度高,各方面性能与锻件相当且综合性能远优于铸件。

结合核电领域部分设备服役环境苛刻,机械性能要求高,备件结构复杂,国外备件采购成本高周期长的问题,以及3D打印技术可实现复杂结构一体化净成形、制造周期短、材料利用率高、性能优良的优势,业内人士认为,3D打印新兴制造技术应用于核电站备件及零部件制造及修复,对未来核电设备的设计、研发、制造、修复将带来革命性的改变。

根据南方增材,百万千瓦级核电机组常规岛耐热高强钢低压整体转子锻件是目前世界上所需钢锭最大、锻件毛坯重量最大、截面尺寸最大、技术要求最高的实心锻件,转子构件重量为170吨,其锻坯制备需600吨级钢锭,目前世界上只有日本JSW(日本制钢所)等为数不多的几家企业具备制造能力。重型锻件制造技术瓶颈的难以突破,一定程度上严重影响了核电项目的建设进度和增大了设备的投资,制约了我国核电等重型装备制造业的发展。

增材制造技术在核电部件制造上得到突破后,像压力容器、蒸汽发生器、稳压器等大量核反应堆中的核心部件都能通过增材制造进行生产。

-- 南方增材在核电领域的发力由来已久:

2015年南方增材还与上海核工程研究设计院签订了《核电主蒸汽管道贯穿件模拟件增材制造技术支持与服务合同》,通过合作,南方增材将加快重型金属构件电熔精密成型技术在核电领域的应用步伐,开启重型金属3D打印技术产业化之门。

2015年10月中国核动力研究设计院与南方增材科技有限公司,联合发起ACP100反应堆压力容器增材制造(3D打印)项目。2016年12月,这个项目的研究成果3D打印反应堆压力容器试件已经通过国家能源领域相关专家的技术鉴定。项目成员包括中国核电研究所、国家核工程公司、哈尔滨工业大学和北京钢铁研究所。中国核电研究所称该反应堆零件的开发及其后续批准是一个重大突破,表明了3D打印可以大大缩短核反应堆零部件的生产周期。所有相关方都认为现在可以智能地生产用于核电站的3D打印大型金属部件,包括反应堆压力容器。

南方增材科技依据王华明院士带领的技术团队自主研发的重型金属3D打印技术,以金属丝材与辅料为原材料,在电熔冶金的环境下,利用高能热源熔化原料丝材,根据成形构件的分层切片数据,采用计算机控制,实现原材料逐层快速激冷凝固堆积,最终获得超低碳、超细晶、组织均匀、综合力学性能达到甚至优于传统锻造工艺成形的金属构件。

-- 产业化挑战

根据财经杂志,核电设备对安全性有极高的要求。如果3D打印技术进入核级装备的生产制造,先需要经过层层严苛认证,“这是一个漫长的过程,需要很长时间”。对于核级设备制造商,环保部核安全局设立了严格的准入门槛:必须具备核安全局颁发的生产许可证。

3D打印技术未来肯定会在核电设备制造领域拥有一席之地。部分核电设备设计精密,结构复杂,增材制造的思路,确实可以降低难度。但核电属于保守型行业,始终将安全放在首位,各方接受新技术需要一个过程。这期间,3D打印行业正好可以用以解决其稳定性问题。

–—- 3D科学谷Review

一方面,机器人+金属丝+电弧焊/离子焊的方式在核电领域的应用成为一种趋势。2015年,英国的核电站增材制造自动化单元由库卡承建,耗资1万欧元,占地10米x5米的增材制造单元由通过安装在一个三轴九米龙门的六轴机器人组成,在直径3.5米的转盘上装载着二轴机械手。机器人通过进行“TOPTIG”电弧焊的方式来完成增材制造,系统中集成了金属线送入焊枪,是由法国液化空气集团专门为机器人焊接应用开发的。机器人按照计算机辅助设计模型的路径来焊接材料以创建三维几何形状。从而创造近净形零件,用于制造大型泵和阀的壳体或压力容器,有效降低初始成本和避免昂贵的锻件或铸件,并且有助于避免环境污染问题。

另一方面,市场上出现了更多的机器人+金属丝+电弧焊/离子焊的技术。2016年7月,华中科技大学数字装备与技术国家重点实验室张海鸥教授主导研发出金属3D打印新技术“智能微铸锻”,成功3D打印出具有锻件性能的高端金属零件。

一边是国家重点实验室的发力,一边是国际上机器人公司的发力。而机器人公司进入到这一增材制造领域的不仅仅是库卡,2016年9月,Wolf Robotics推出了用于替代铸造和锻造的多进给、多材料的大型增材制造设备,其原材料也是金属丝。Wolf Robotics的机器人按照计算机辅助设计模型的路径来焊接材料以创建三维几何形状,从而创造近净形零件,用于制造大型钛合金航空航天零件,或者是小批量零件,通过避免铸造和锻造的过程节约费用,节约材料。

Wolf Robotics将自己的技术命名为Robotic Big Area Additive Manufacturing (R-BAAM) ,其独特的能量系统叫做Surface Tension Transfer (STT),其典型的特点是支持多进给的联动加工,并且可以同时使用多种材料。

参考来源:证券时报

文件下载,请加入3D科学谷QQ群:529965687

查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至editor@51shape.com