通用航空市场已经有30年未开展过全新涡桨发动机的研发项目了,因为在重新开始研发一款发动机的背后,是巨额的成本投入和超长的研制周期,通常需要10年之久。而如今,GE航空集团的Jaroslaw Weronko却带领他的团队,在短短两年里完成了全部设计流程。

GE 是如何挑战不可能的?

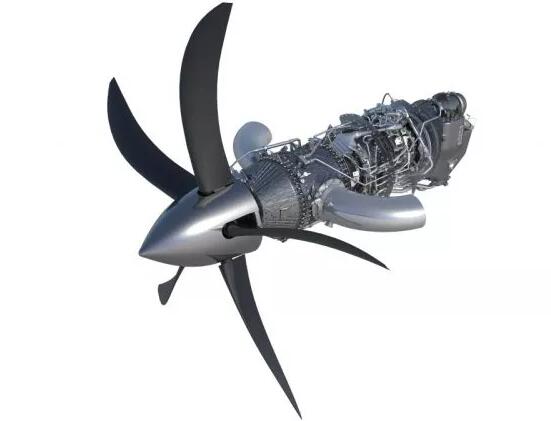

作为研发GE最新涡轮螺旋桨发动机的工程师,Jaroslaw Weronko每天都“压力山大”。他的工作职责是确保高压涡轮(发动机的关键部件)在内部高温和巨大机械力的情况下,每分钟旋转超过40,000转。 虽然工作压力紧迫,但他却乐在其中。在他眼里,涡轮部件是整个发动机中压力最大的模块。 去年12月,GE开始测试Weronko团队研发的全新涡轮螺旋桨发动机。该发动机的设计与组件研制具有革命性的意义,因此仅仅是测试阶段,就备受整个航天航空工业的关注。GE航空集团将这款全新的涡轮螺旋桨发动机命名为“GE Catalyst”,正如GE航空集团通用和公务航空部门副总裁Brad Mottier所说,“这款发动机是一款改变游戏规则的产品”。

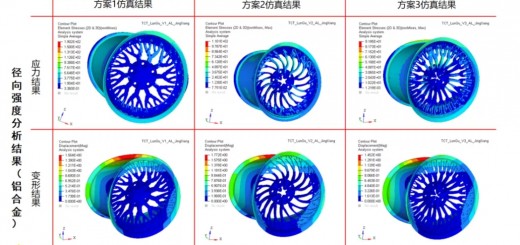

Weronko和他的团队致力打造研发的设计和部件(图片来源:GE航空)

全新涡轮螺旋桨发动机:

- 与同级别的发动机相比,燃油消耗降低20%

- 与同级别的发动机相比,功率提高10%

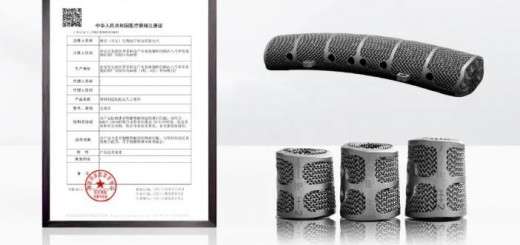

而且,GE Catalyst将成为全世界第一款集成螺旋桨操作全权数字控制的涡桨发动机。 更加了不起的是,该发动机超过三分之一的部件是通过3D打印技术生产制造的。GE发现,在发动机中有855个单独的部件可以通过增材制造技术组合成12个部件,因此大幅提升了发动机研制速度,还帮助发动机成功“瘦身”100多磅。

全权数字控制的GE Catalyst(图片来源:GE Reports)

依靠3D打印和数字分析,GE在两年内完成了十年任务

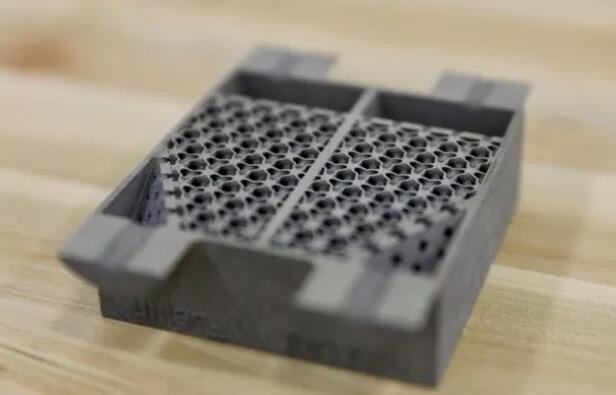

在过去,一个零件的铸造周期可能需要几周或几个月,传统的制造技术,例如钻孔和铣削,会通过去除材料来完成零件。 因此,依靠传统制造技术制造那些内部结构复杂的零件往往非常困难。然而通过3D打印技术,可以一层一层地制作金属材料,制作空心、网格状或其他复杂形状部件的难度大大下降。

3D打印技术制作的部件(图片来源:GE Reports)

不仅如此,3D打印技术更可以优化、缩短整个设计周期,大幅节省时间。原本需要几周甚至几个月的生产工艺流程现在只需要几天甚至几小时就能完成。不再需要耗时的铸造周期和复杂的锻造模具或专用机器,一台3D打印机,解决一切问题。 在GE Catalyst的研发过程中,数据同样起到了非常关键的作用,帮助Weronko团队实现对GE Catalyst设计微调,并通过分析众多传感器收集到的热量、振动、压力和其他信息,将整体设计不断细化、精益求精。 同时,由于Catalyst在设计的过程中充分利用数据,未来GE可以为Catalyst创造一个“数字双胞胎”,用于模拟、预防发动机可能出现的问题。通过对比其他发动机的信息,“数字双胞胎”可以精准狙击发动机性能的任何微小异样,甚至可以精确到是哪个供应商提供的部件,从而为同一批次的零部件研制出一套基于客户需求的、高度定制化的发动机维修计划,使维修更加高效、便捷。

文章来源:GE 中国

资料下载,请加入3D科学谷3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com