温室效应是全球共同关注的环境保护话题,但在无法避免使用产生碳排放问题的化石类燃料的情况下,减少二氧化碳排放量是解决办法之一。

ORNL 实验室研发了一种3D打印铝合金设备,该设备实际上是一种二氧化碳气体吸收塔中的填料元件,对工厂排出的二氧化碳气体具有增强的捕获能力。集成在3D打印填料元件中的热交换结构在其中发挥了关键作用。

本期,3D科学谷将通过这一案例,并结合工业增材制造领域出现的热交换结构与零部件相集成的趋势,与谷友一起领略金属3D打印技术在热管理领域的潜能。

吸收是捕获二氧化碳气体常用、经济的方法,在这一过程中,烟囱中的烟气流与可与单乙醇胺(称为MEA)等溶剂进行接触,这些溶剂能够与气体发生反应。

在这种碳吸收方式中通常会产生热量,如果多余的热量无法及时排出,那么整个工艺的效率就会大打折扣。而3D打印设备中正是解决溶剂碳吸收过程中热交换问题的途径。

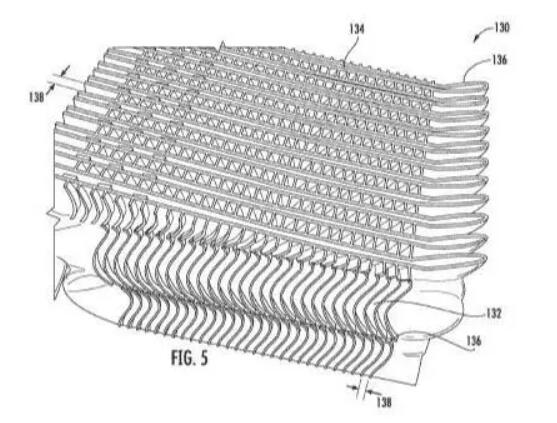

3D打印设备中集成了热交换结构与质量交换器。研究团队对这种3D打印设备进行了测试。3D打印设备被安装在一个1米高,8英寸宽的吸收塔中,吸收塔由七个商用不锈钢填料组成,3D打印设备被安装在不锈钢填料元件之间的色谱柱上半部分。

受限于制造工艺,传统吸收塔填料外部几何形状复杂,并且很难集成热交换功能。3D打印设备也属于吸收塔中的填料元件,优势是能够在不增加体积和外部几何结构复杂性的前提下进行功能集成,即相当于填料元件中集成了热交换器和质量交换器。

研究团队称之为3D打印增强型设备。那么,有了这种功能集成的3D打印设备,二氧化碳吸收塔的功能得到了哪些增强呢?根据ORNL 实验室的描述,3D打印设备所具有的原位冷却功能增加了二氧化碳气体的液态转化量,使气流和液体流之间的接触表面积最大化,从而增强了质量传递。

控制吸收过程中的温度,对于二氧化碳捕获非常关键。3D打印设备中集成的热交换功能,可以减少色谱柱中的局部温度峰值,有助于提高二氧化碳的捕集效率。

起到热交换功能的冷却通道就隐藏在3D打印设备的内部。3D打印设备直径为20.3厘米,高度为14.6厘米,总流体容量为0.6升。研究团队并未揭示采用的是哪种铝合金材料,但表示具有高导热性和结构强度。当然,该设备还可以采用其他材料进行增材制造,例如新兴的高热导率聚合物。

研究团队在发表的研究论文中展示了这一3D打印设备为吸收塔二氧化碳捕获能力所带来的提升。他们进行了两个单独的实验,一个改变含二氧化碳的气体流量,另一个改变MEA溶剂的流量。这些实验旨在确定哪种操作条件将对碳捕获效率产生最大的好处。两项实验均显著提高了碳捕获率,并证明了捕获程度始终取决于气体流速。该研究还显示了在二氧化碳浓度为20%时的捕获峰值,根据操作条件,捕获率增加的百分比范围为2.2%至15.5%。

未来的研究将集中在优化操作条件和设备的几何形状上,以在碳捕获吸收过程中产生更多的改进。

有了3D打印技术,热交换器可以一改传统设计方式,“隐身”于其他设备或零件中。冷却介质通道可以与零部件一体成型,还可以通过面向增材制造的设计,在给定体积内获得更大表面积。

l 下一代火箭发动机

3D打印开启了下一代经济性的火箭发动机制造之路。3D打印对于火箭的制造是颠覆性的,这体现在从设计到供应链和库存管理,再到质量控制等各个环节。

深蓝航天进行长程试车的液氧煤油发动机推力室。喷注器壳体和推力室身部均为航天发动机关键零部件,使用环境苛刻,零件内部有百余条冷却流道。

深蓝航天进行长程试车的液氧煤油发动机推力室。喷注器壳体和推力室身部均为航天发动机关键零部件,使用环境苛刻,零件内部有百余条冷却流道。

来源:深蓝航天/铂力特

目前3D打印在火箭领域的应用集中在推力室的3D打印,发动机喷嘴头、整流罩,氧化剂阀体、泵等零件。其中,使用基于粉末床的选区金属熔化3D打印技术时,冷却流道将直接作为设计中的一部分,并在同一生产过程中与整个腔体一起成型,这是3D打印推力室的魅力之处。

3D科学谷在《一文洞悉商业航天火箭领域的3D打印进展》中,对国际、国内商业航天制造商在这一竞争赛道中所做的技术布局进行了分析。

l 齿轮箱壳体

通常用于燃气涡轮发动机的常规热交换器是定位在燃气涡轮发动机内的各个位置处的“砖”块结构。这些热交换器就像空调的室外机,通过一个或多个流体循环管道实现热交换区域的连接。

GE开发的集成热交换器的一体化齿轮箱壳体。来源:US 10247296 B2

GE开发的集成热交换器的一体化齿轮箱壳体。来源:US 10247296 B2

但采用增材制造技术时,在设计上就可以考虑将这一“空调外机” 与齿轮箱壳体进行集成。GE开发了一种齿轮箱,是一个包括具有多个内腔的壳体。在腔室内的多个壁中附加制造了热交换器,这样的热交换器包括多个热交换通道。

GE开发的集成热交换器的一体化齿轮箱具有多方面的颠覆潜力,避免了传统热交换模块的远程定位需要燃气涡轮发动机内额外的容纳空间。另外避免了泄露等隐患。

l 汽车发动机活塞

保时捷揭示了其高应力驱动部件里程碑式的增材制造应用-通过粉末床选区激光熔化3D打印技术为911 GT2 RS双涡轮增压发动机生产的活塞。

根据3D科学谷的市场观察,这一应用案例中最具价值的设计思路是开发团队在活塞中采用了功能集成的设计。3D打印活塞开发团队引入了内部冷却管道的设计,流经管道的冷却油有助于在将活塞密封至气缸的活塞环后的关键区域,并将活塞温度降低20摄氏度。

911 GT2 RS发动机活塞的增材制造技术为选区激光熔化,材料是一种特殊的铝合金粉末。德国通快(Trumpf)是这个项目的合作伙伴之一。

l 制动钳

日本山一特殊钢公司(YAMAICHI Special Steel)的增材制造部门对制动钳进行了重新设计。重新设计的制动钳所使用的制造工艺为选区激光熔化3D打印技术,增材制造工艺释放了设计自由度,重新设计的制动钳能够在实现减重的基础上集成热交换结构,并且增加压力油路的供油方向。

集成热交换结构的制动钳。来源:YAMAICHI Additive

集成热交换结构的制动钳。来源:YAMAICHI Additive

YAMAICHI披露的设计方案,集成的热交换结构作用是在制动周期内对制动钳进行冷却,空气流能够穿过冷却通风口并加快冷却过程。采用这一设计的制动钳比传统设计减轻了40%的重量。

制动钳中集成热交换功能的区域采用了TPMS (三重周期性最小表面),对于结构应用而言,该设计显示出高强度重量比。该设计如果与增材制造技术结合使用,将使设计师能够创建兼具高强度和散热特性的多功能结构。

l 半导体加工设备冷却

选区激光熔化金属3D打印功能集成零件可以提升半导体加工装备的冷却能力。根据3D科学谷的市场研究,半导体制造设备企业Varian Semiconductor Equipment Associates采用增材制造技术制造离子注入机中的冷却部件,部件内部集成了冷却导管。

在采用增材制造技术的情况下,导管的设计空间得以提升,例如可以设计为拥有螺旋形状的结构,可以将导管横截面设计为多边形,也可以在部件内集成多个导管,至少一个可具有圆形横截面,还可以再导管内表面上制造一组凸起的表面特征,这组凸起的表面特征可以延伸到导管的内部区域中。

与传统设计及制造方式相比,3D打印导管导管可以设计为复杂的形状、轮廓和横截面,这是使用常规减法制造技术(例如,钻孔)无法实现的。在设计时可以将冷却部件设计成更接近理想的几何形状,从而改进流体系统的热性能。另外,3D打印技术能够有效控制导管的内表面光洁度及其特征,起到影响流体的流动特性的作用,通过改变导管的内表面特征,可以改变流动特性(例如湍流),这是传统设计的导管所无法实现的。

可见,增材制造热交换结构可直接作为零部件设计中的一部分,并为紧凑、轻量化、高效的热交换零部件制造带来广阔空间。

深入了解3D打印热交换/散热器应用,请前往3D科学谷《3D打印与换热器及散热器应用2.0》或延伸阅读-3D科学谷白皮书专辑前往白皮书。

白皮书下载,加入3D科学谷产业链QQ群:529965687

网站投稿请发送至2509957133@qq.com

欢迎转载,转载请注明来源3D科学谷,并链接到3D科学谷网站原文。