在实现更集成的发动机方面,GE9X将300多个发动机部件组合成7个3D打印的部件,其中包括能精确地让燃料和空气的混合物进入燃烧室的燃油喷嘴、低压涡轮叶片和热交换器。另一个是导流器,它能让发动机排出吸入的灰尘、沙子和其他碎片,延长发动机的使用寿命。这样创新的设计很难被制造出来,甚至于之前GE也从未在商用喷气发动机中使用过。

这激励了众多的GE同行,将3D打印用来制造更轻量化、更紧凑、更高效的发动机。本期,3D科学谷结合UTC近日获得通过的专利US10781707B2(2020年9月22日获得通过)与谷友共同来领略UTC通过3D打印整体式半叶片方面的探索。

燃气涡轮发动机通常包括压缩机部分、燃烧器部分和涡轮部分。在运行期间,空气在压缩机部分中被加压,并与燃料混合,并在燃烧器部分中燃烧以产生热的燃烧气体。热的燃烧气体通过涡轮部分传递,涡轮部分从热的燃烧气体中提取能量,为压缩机部分和其他燃气涡轮发动机负载提供动力。

通常,压缩机部分和涡轮部分均包括延伸到燃气涡轮发动机的核心气流路径中的叶片和旋转叶片的交替阵列。在压缩机部分中,压缩机叶片旋转以将空气拉入压缩机部分中以进行压缩。压缩机叶片引导旋转叶片的不同阵列(也称为级)之间的气流,并为下游叶片阵列准备气流。

一些压缩机部分包括可变面积叶片,可变面积叶片包括可移动以改变两级旋转叶片之间的核心气流路径的叶片。为了控制可变面积叶片的运动以在各种工况期间优化燃气涡轮发动机的性能,UTC通过3D打印-增材制造技术进行了新的探索与创新。

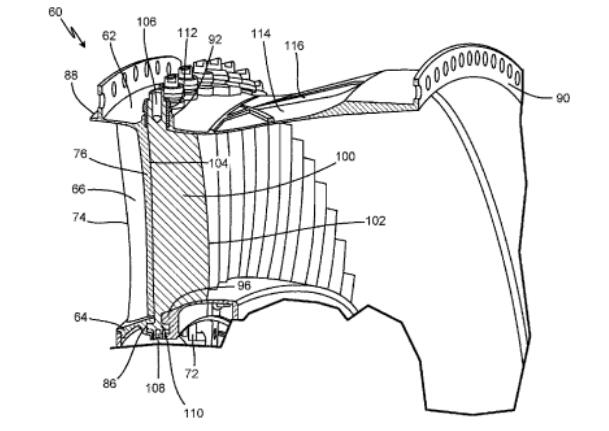

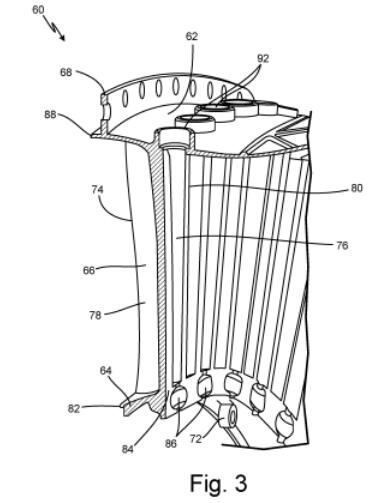

根据联合技术UTC的专利US10781707B2(2020年9月22日获得通过)环壳完全围绕中心轴线延伸以形成第一非分段环。内罩绕叶片级的中心轴线周向延伸,以相对于中心轴线在环壳内径向地形成第二非分段的环。

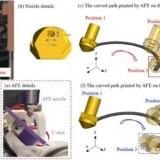

UTC开发的具有外部环壳,内部护罩以及多个固定的半叶片的一体式半叶片结构的透视图,通过3D打印-增材制造技术来制造。来源:US10781707B2

UTC开发的具有外部环壳,内部护罩以及多个固定的半叶片的一体式半叶片结构的透视图,通过3D打印-增材制造技术来制造。来源:US10781707B2

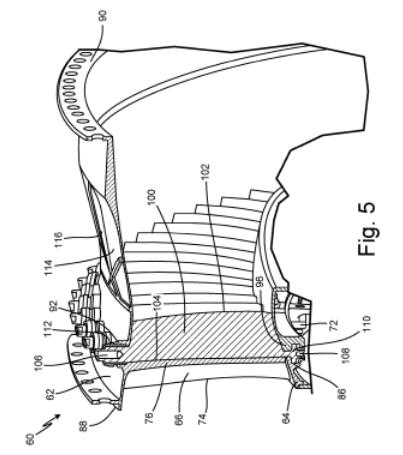

UTC开发的图2的整体半叶片结构的透视截面图,通过3D打印-增材制造技术来制造。来源:US10781707B2

UTC开发的图2的整体半叶片结构的透视截面图,通过3D打印-增材制造技术来制造。来源:US10781707B2

多个固定的半叶片在环壳与内罩之间径向地延伸,并绕中心轴线周向地间隔开,并且一体地连接到环壳和内罩,半叶片中的每一个均包括从内罩径向延伸到环壳的前缘。

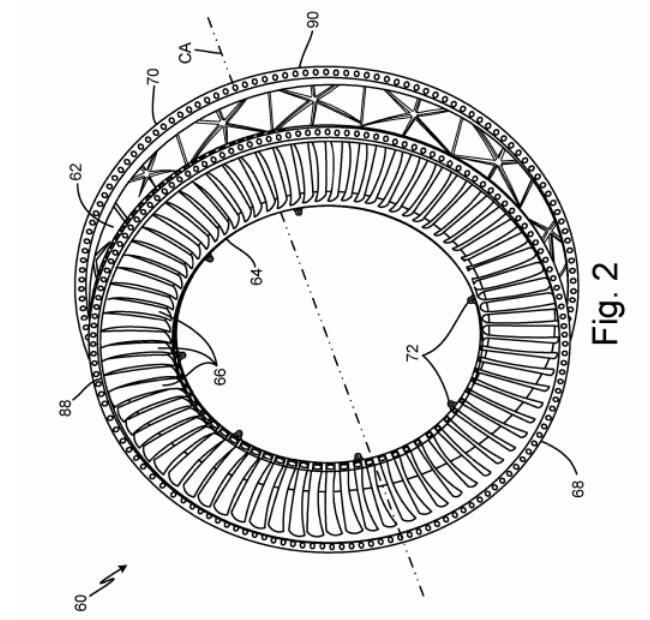

UTC开发的组装有多个旋转可变半叶片的一体式半叶片结构的轴向径向剖视图。来源:US10781707B2

UTC开发的组装有多个旋转可变半叶片的一体式半叶片结构的轴向径向剖视图。来源:US10781707B2

将旋转可变半叶片组装到固定半叶片后方的整体半叶片结构上。固定的半叶片和可变的半叶片一起形成叶片阵列,其中每个叶片具有固定的前缘和可调节的后缘,可以对其进行控制以在各种工况下优化燃气涡轮发动机的性能。

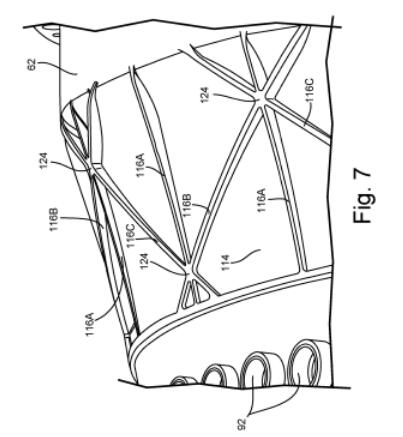

UTC开发的整体半叶片结构的环箱的外表面上的肋的透视图。来源:US10781707B2

UTC开发的整体半叶片结构的环箱的外表面上的肋的透视图。来源:US10781707B2

通过严格控制固定半叶片在整体半叶片结构内的位置,这带来固定半叶片和可变半叶片之间的公差更小。固定半叶片和可变叶片之间的公差更小,可减少整个叶片的流量不规则性。与将叶片和护罩段固定在一起的传统叶片相比,将环箱,内部护罩和多个固定的半叶片制成一体还减少了部件数量和叶片的总重量。

根据3D科学谷的了解,UTC在开发过程中充分发挥了3D打印制造结构一体化零件的优势,通过3D打印-增材制造技术用来制造整体半叶片结构,半叶片与环壳和内罩成为一体,后部的环壳中形成多个耳轴孔,每个耳轴孔与固定半叶片之一周向对准并且径向延伸穿过环壳。

3D科学谷Review

在叶片方面,UTC展开了一系列不懈的探索,根据3D科学谷的市场研究,早在UTC于2018年获得通过的专利US10082034B2中披露了UTC开发的用于燃气涡轮发动机的转子叶片,转子可以是混合双合金整体转子(IBR),而叶片是由另外一种材料制成的。

而关于转子叶片,根据3D科学谷的市场观察,国际上Hamilton Sundstrand开发出通过混合增材制造技术来制造包括毂和多个中空叶片的整体转子叶片的方法。从轮毂的径向向外表面连续向外连续地形成多个分段层。在形成多个中空叶片的同时,还在多个中空叶片中形成一个或多个空腔。

而GE则将近壁冷却运用到转子叶片上,GE公司通过3D打印技术开发了一种涡轮转子叶片,叶片的特殊设计包括由凹压侧外壁和凸吸入侧外壁限定的翼型,翼型沿前缘和后缘连接,并且在它们之间形成径向延伸的腔室,用于接收冷却剂的流动。

研发领域,国际上ACAM-亚琛增材制造中心的研发成员,来自亚琛工业大学数字化增材生产DAP的涡轮机械专家与Fraunhofer弗劳恩霍夫生产技术研究所IPT合作一体化叶盘由镍基超级合金IN 718制成,研究人员成功地为叶盘开发了LPBF制造工艺,还应用了点阵晶格结构来支撑构建过程中的部件,使得后期需要去除的材料显著减少,并且避免了铣削过程中的振动。

国内根据中国航发商用航空发动机的专利CN209569034U,中国航发商用航空发动机开发了两端分别设置有外环安装边的静子导向叶片,外环安装边的设计包括胞元结构的填充材料,新型静子导向叶片及包括其的航空发动机通过安装边本体的结构设计,取消了衬垫结构,达到同样或更优减少微动磨损和减少气动损失的目的(不改变其它零件结构)。通过在安装边胞元结构内部填充合适的热膨胀系数更大的材料,能够实现热膨胀变形能够达到预期效果,以及应力水平在可控范围内。

根据中国航发北京航空材料研究院的专利CN107138924A,中国航发北京航空材料研究院开发了一种双金属双性能钛合金整体叶盘制造方法,首先在轮盘锻件基础上采用电子束熔丝沉积增材制造方法制造出不同材料的钛合金叶片毛坯;然后采用机械加工或电解加工至叶片设计尺寸,最终实现双金属双性能钛合金整体叶盘的制造。

正如ACAM中国董事王晓燕在《3D打印助力动力装备发展报告》提到的在涡轮发动机叶片的运转过程中,裂纹是叶片的致命缺陷,叶片的发展趋势是采用更耐高温的合金,冷却设计越来越复杂,同时采用高效的隔热涂层。而3D打印通过实现更均匀可控的晶体组织、更复杂的叶片冷却通道、与金属基体结合更紧密的隔热涂层,从而提升了叶片的性能。

3D打印,在实现更好的叶片及与结构一体化的设计与制造方面,正在发挥神奇的四两拨千斤的作用。

白皮书下载,加入3D科学谷QQ群:106477771

网站投稿请发送至2509957133@qq.com

欢迎转载,转载请注明来源3D科学谷,并链接到3D科学谷网站原文。