Fabrisonic 公司拥有一种超声波焊接与数控加工结合起来的超声增材制造(Ultrasonic Additive Manufacturing–UAM)。UAM 增材制造工艺非常适合制造嵌入式传感器和内部结构的大型金属零件,但难以制造具有复杂几何结构的金属零件。

根据3D科学谷的市场观察,Fabrisonic 开展了一个项目,将UAM与适合制造复杂结构的粉末床选区激光熔化(L-PBF)技术相结合,利用两种不同增材制造技术的优势制造嵌入传感器的金属零件。

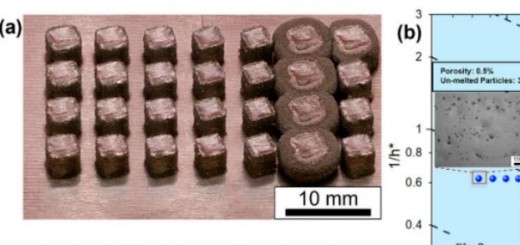

UAM 与LPBF工艺结合3D打印的金属零件成品。来源:Fabrisonic

UAM 与LPBF工艺结合3D打印的金属零件成品。来源:Fabrisonic

集成电子功能的金属零件

UAM工艺的原理为通过频率高达20,000Hz的超声波施加在金属片上,借助超声波的振荡能量使两个需焊接的表面摩擦,构成分子层间的熔合,然后以同样的原理逐层连续地焊接金属片,并同时通过机械加工来实现精细的三维形状,从而形成坚实的金属物体。[1]

借助Fabrisonic的方法可以同时“打印”多种金属材料,如铝、铜、不锈钢和钛合金。由于超声焊接的工作温度很低,不会产生不必要的金相变化。该工艺能够使用成卷的铝或铜质金属箔片制造出有复杂内部通道的金属部件。超声增材制造工艺可以用来将导线、带、箔和所谓的“智能材料”比如传感器、电子电路和致动器等完全嵌入密实的金属结构,而不会导致任何损坏,从而为电子器件的设计带来新的可能性。[1]

Fabrisonic 的客户正在寻找一种嵌入传感器的复杂不锈钢零件的制造方式,具体要求包括:

- 制造具有复杂结构的不锈钢零件

- 带有不同金属材料的过渡结构

- 在该零件中嵌入传感器

从UAM工艺的原理中不难看出,该工艺适合于制造具有多种金属、嵌入式传感器和内部结构的大型组件。但是,由于需要很大的力来形成键合,UAM 工艺并不适合其客户需要的精细复杂结构零件。

Fabrisonic 的解决方案是将UAM 与LPBF 两种金属增材制造技术进行结合,通过UAM 工艺在合作伙伴制造的LPBF 3D打印零件基础上继续完成多种金属材料和嵌入传感器的制造。

左:夹具固定LPBF 3D打印零件;中:UAM工艺进行铝材料增材制造;右:UAM工艺进行铜材料增材制造。来源:Fabrisonic

左:夹具固定LPBF 3D打印零件;中:UAM工艺进行铝材料增材制造;右:UAM工艺进行铜材料增材制造。来源:Fabrisonic

在此过程中,LPBF 3D打印零件首先由夹具进行固定。这是非常关键的步骤,如果固定不到位,在接下来的加工中产生的振动将导致基板发生偏移。接下来是通过Fabrisonic的设备对LPBF 3D打印零件的顶部进行铣削,获得用于后续超声波增材制造的平坦表面。在随后的超声波增材制造步骤中,过Fabrisonic的设备将铝和铜片材逐层打印到零件顶面上。

左:将传感器嵌入金属零件;右:完成后的零件。来源:Fabrisonic

左:将传感器嵌入金属零件;右:完成后的零件。来源:Fabrisonic

当多种金属材料被制造至指定的高度,将开始进行铣削,加工出嵌入传感器时所需要的凹槽。在传感器被嵌入凹槽之后,再继续进行铜、铝材料的增材制造,从而将传感器封装在金属零件中,使传感器受到超声波固结逐层制造的金属结构的密封保护。最终仍是通过铣削加工出金属零件的最终形状。

这种混合制造方式的优势是能够将传感器放置在需要收集信息的准确位置,提高传感器读数的准确性,并且金属密封件将延长传感器的使用寿命。

Fabrisonic表示,这一案例只是UAM 与其他金属增材制造技术相互结合应用中的其中之一。随着Fabrisonic获得更多应用机会,这一技术将继续发展,实现其他增材制造技术与UAM 增材制造技术的优势互补。

3D科学谷Review

超声波增材制造也是我国关注的增材制造技术之一,在“国家重点研发计划专项2017年度项目公示清单” 中已将该技术列入其中。

根据3D科学谷的市场观察,超声波增材制造工艺已被用于火箭中的金属电子器件的研发。Fabrisonic与美国国家航空航天局(NASA)斯坦尼斯太空中心(Stennis Space Center)的火箭试验台签定了合同,利用UAM增材制造技术制造嵌入传感器的燃油管道零件,其作用是提高从燃油管道收集数据的保真度。

Fabrisonic制造的传感器管道“ SensePipe”。来源:Fabrisonic。

Fabrisonic制造的传感器管道“ SensePipe”。来源:Fabrisonic。

NASA希望从火箭的低温燃料管中收集数据,以更好地了解发动机的运行状况。因此,有必要收集更靠近测试物品的燃料管道内部压力和温度梯度的数据。NASA通常使用弯头和端口将传感器安装在管道的外部,尽管这可以传递一定数量的数据,但通常受到限制。NASA还通过使用现有管道中的穿通管将传感器直接放置在流路中进行了实验,但这会中断燃料流并在测量范围内产生不确定性。

Fabrisonic 的UAM 增材制造技术能够将传感器集成到管道壁中,从而克服了NASA遇到的挑战。Fabrison 将一组光纤传感器嵌入到管道壁内的一个位置,可以更清晰地显示管道中的热梯度和压力梯度。 为了降低成本,仅一部分管道是增材制造的。制造团队在现有的管道中的平坦部分创建嵌入光纤传感器的连接带,并为每根光纤切割一个小的凹槽。插入纤维后将其他金属材料打印在连接带上,然后通过机械加工去除多余的材料。

UAM 工艺具有相对低温的环境,在该环境中将导线、带、箔和传感器、电子电路等电子元器件嵌入到金属零件中,不会导致嵌入电子器件的损坏。通过这种方式,传感器能够被嵌入在更具有破坏性的环境中。

粉末床选区激光熔化3D打印技术虽然更适合制造复杂结构的金属零件,但由于金属激光熔融过程中产生的高温易导致嵌入其中的电子元器件出现损坏,通过该技术直接制造嵌入传感器的金属零件存在较高难度。Fabrisonic 将UAM 工艺制造多种金属材料与嵌入电子元器件的能力与LPBF 工艺制造复杂结构的能力相结合,或将为复杂、随形的金属电子器件制造带来新的可能性。

另外,根据3D科学谷的市场观察,工程服务企业埃特博朗此前披露过一种金属3D打印天线,该天线内部集成了带有传感器的集成电路。而这一天线是通过LPBF 3D打印技术实现的,埃特博朗表示目前已经克服了该技术制造集成电子元器件金属零部件的挑战,能够成功地使电子产品保持良好的工作状态。

3D科学谷将对以上两种不同方式在金属电子器件制造领域的产业化发展保持跟踪。

参考资料:

[1] 张曙教授,同济大学现代制造技术研究所,《专栏 l 技术解读-增材和切削混合加工机床》。

白皮书下载,加入3D科学谷QQ群:106477771

网站投稿请发送至2509957133@qq.com

欢迎转载,转载请注明来源3D科学谷,并链接到3D科学谷网站原文。