以下文章来源于 AltairChina

数据表明在产品的研发过程中正确使用CAE软件,可以大大减少设计过程中产生重大变化的概率,有数据表明甚至降低了15倍;缩短了产品研发时间的60%;降低产品使用中的故障率 83%。——空气动力学专家 黄志澄

CAE在航天飞行器研发中的应用由来已久,航天飞行器是飞行器中经历的环境最为复杂的产品。它们不仅承受比常规飞机和高超声速飞机更高的速度、更剧烈的温度和压力变化,在运输、发射、飞行、在轨、回收、着陆方面都有比较复杂的工作载荷,而且还承受太空中严酷的辐射环境。

随着产品的自动化、数字化和智能化的发展,以及航天器复杂程度和性能要求的不断增加,对仿真工作也提出了越来越高的要求。

Altair公司在CAE建模、可视化、有限元分析、结构优化和流程自动化等领域始终站在技术的最前沿,为全球客户提供最先进的产品工程解决方案。

近二十年来,Altair 致力于应对航天工业的最新发展趋势和挑战,以其创新平台技术Altair HyperWorks™系列软件帮助波音、NASA、洛克西德马丁、EADS等公司取得了大量前所未有的工程成果。

Altair目前在航天工业仿真方面可应用的技术包括:

- 建模与可视化

- 流程自动化

- 复合材料

- 增材制造

- 工业造型与设计

- 系统仿真

- 结构刚强度分析

- 结构振动分析

- 疲劳耐久

- 多体动力学

- 碰撞安全与冲击

- 计算流体力学

- 高频和低频电磁仿真

- 结构优化

- 多学科优化

- 制造工艺仿真

- 多物理场耦合

- 数据分析

Altair解决方案在下列领域具有技术优势:

- 航天器有限元建模与可视化

- 航天器结构分析

- 航天器结构优化减重

- 航天器碰撞与冲击仿真

- 航天器多体动力学分析及优化

- 航天器复合材料设计、分析及优化

- 航天器增材制造与3D打印

- 航天器电磁分析

3D科学谷将分享其中的航天器增材制造仿真应用案例

航天器结构优化减重

航天器对重量要求极为严格,工程师必须在满足苛刻的设计要求的前提下尽可能减轻重量。

为了最大化结构减重潜力,避免在设计后期陷入改无可改的境地,Altair推荐优化驱动的产品设计流程,在设计初期引入优化设计工具,从而使设计具有良好的减重基因,同时容易达到性能要求。

Altair 优化方案包含概念设计阶段的 Altair Inspire™,详细设计阶段的 Altair OptiStruct™,多学科优化阶段的 Altair HyperStudy™,覆盖航天器设计的各个阶段,从零部件级到系统级,为结构优化减重提供支撑。

OptiStruct拥有全球最先进的优化技术,提供最全面的优化方法,在工业界经过了二三十年的验证,得到了广泛应用。其主要优势有:

- 优化结果接近工程实际,更易采用

- 内置响应类型全面,还支持用方程,程序代码和Excel文件自定义响应

- 优化算法稳健高效

- 实用的制造加工工艺参数控制

- 完整的复合材料优化流程

- 多模型优化、失效安全的拓扑优化、栅格结构优化、显式工况优化等一系列引领潮流的优化技术

Thales Alenia Space是欧洲航空航天制造商,该公司设计,集成,测试,运营和交付在国防,地球观察,通讯,导航和安全领域的航天器,大约有7,500全球员工。

得益于Altair在设计优化领域的专业知识和航空航天领域的实施经验,Thales Alenia Space选择Altair合作研究优化设计技术和增材制造的应用。

在一个铝制支架设计中,使用OptiStruct拓扑优化技术,考虑热应力、模态频率的情况下,质量减少了48%,远超当初设定的减重15~20%的目标。

增材制造技术已在卫星与火箭等航天制造领域显示出重要的发展价值和应用潜力。调查显示,其在航空航天工业领域的应用份额已占全部应用领域的10%以上。增材制造在航天工程的应用中,具有许多优势:

- 使几何形状复杂的部件成为可能

- 提供更大的重量优势

- 显著降低组件数量

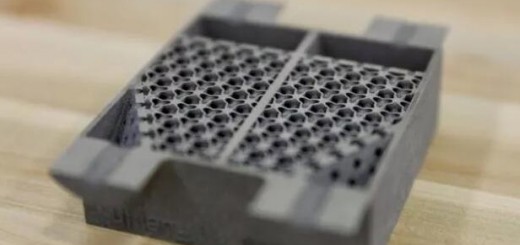

Altair Inspire™与OptiStruct为设计工程人员提供“仿真驱动设计”的创新解决方案,均支持增材制造结构的优化设计。它们还支持栅格结构的生成,并且支持不同的单胞类型,具有3D打印软件3-matic接口,优化结果可输出经3-matic处理后提交打印机直接打印。

为了尽可能避免打印过程中的工艺问题,Altair Inspire Print3d提供打印过程仿真,通过高级传热力学模型模拟打印,冷却,切割和回弹过程,快速识别缺陷如大变形,过热,断裂等,并显著减少计算时间。

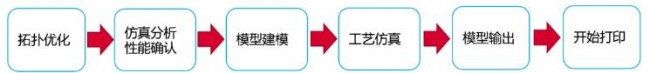

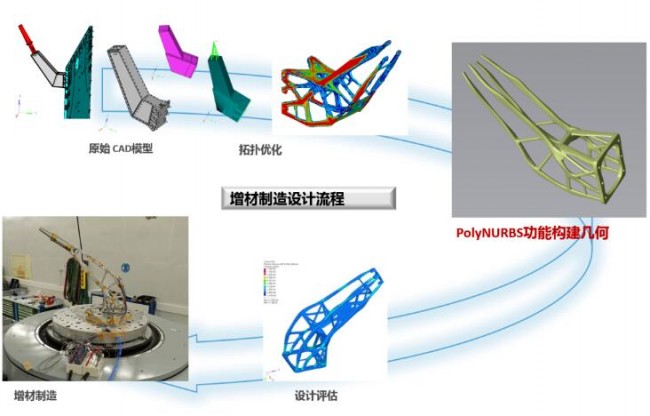

下图是一个典型的增材制造优化设计流程,首先根据给定的设计空间、材料属性以及受力需求生成理想的形状,设计人员根据优化结果进行再设计,随后对优化结果或重构几何进行分析验证,然后经过工艺仿真确认,最后输出文件给打印机。

在瑞士知名跨国集团RUAG的卫星支架设计项目中,使用了Altair Inspire。

首先通过Inspire优化找到最优支架结构,由于该优化结果造型复杂,此项目还使用了Inspire多边形建模方式构建几何模型。

基于Parasolid实体核心,该设计结果还可以进行精确的打孔、修建等实体操作,能够与后续工程良好对接。最终该支架结构由金属3D打印实现,并成功送入太空。

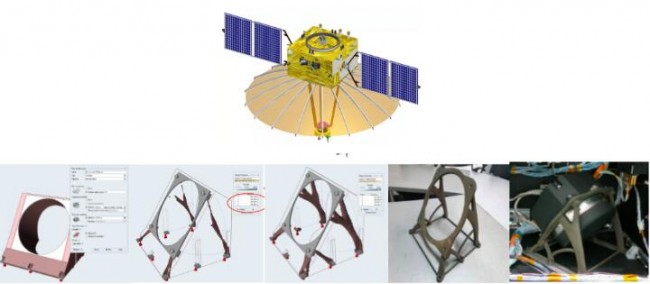

Altair Inspire辅助设计3D打印卫星支架

通过Altair Inspire优化设计的卫星斜装动量轮支架,在加工完成后,安装动量轮后在卫星上安装。同时,按照卫星产品的研制规范,接受了上星验证、力学验证、飞行验证等各项航天级环境试验,并随卫星成功飞行。目前该卫星已经成功入轨,状态良好,开始执行既定任务。

结语

Altair HyperWorks仿真驱动设计的软件平台,为航天工程师提供从基于模型的系统设计和早期几何构思到详细的多物理场仿真和优化解决方案,可为航天飞行器设计的各阶段复杂需求提供有力保障。

白皮书下载,加入3D科学谷QQ群:106477771

网站投稿请发送至2509957133@qq.com

欢迎转载,转载请注明来源3D科学谷,并链接到3D科学谷网站原文。