以下文章来源于江苏激光产业技术创新战略联盟 ,作者红红

钼及其相关合金由于熔点高,与氧气的反应性和脆性而难以通过传统制造进行加工。近期,科学家们发现钼-碳化钛在用粉末床电子束熔融工艺增材制造时无裂纹且致密,这一发现表明了该材料在增材制造中的可行性。

无裂纹且致密

难熔金属钼(Mo)具有高温特性,包括较高的熔点(2896 K)、低的热膨胀系数和良好的导热性、强度以及对许多液态金属的耐蚀性。因此,钼是从航空航天到能源转换应用产品所需要的,特别是对于热传递和超临界CO2 组件引起了人们的兴趣。

然而,加工Mo是具有挑战性的,因为该材料通常具有较差的延性-脆性转变温度 (ductile-to-brittle transition temperature, DBTT) ,其中DBTT和可成形性对氮和氧的间隙污染极为敏感,这些间隙污染会偏析到晶界并导致晶界开裂。改变钼性能的策略包括与其他金属合金化、添加碳和稳定的碳化物(如碳化钛)以控制再结晶和晶粒尺寸、清除有害的空隙和提高高温性能。

避免Mo成形性问题的一种潜在的加工途径是通过增材制造直接生产近净形状的几何形状。通过粉末床激光熔化 (LPBF) 工艺对Mo进行增材制造的研究表明,生产高密度、无裂纹产品是困难的。其中存在的问题包括,致密化、在韧性到脆性转变温度附近的热循环以及与粉末原料高比表面积有关的间隙污染。

美国橡树岭国家实验室(Oak Ridge National Laboratory)的科学家,在研究时采用了另外一种粉末床金属增材制造工艺-电子束熔融,发现可以得到无裂纹且致密的钼-碳化钛。[1]

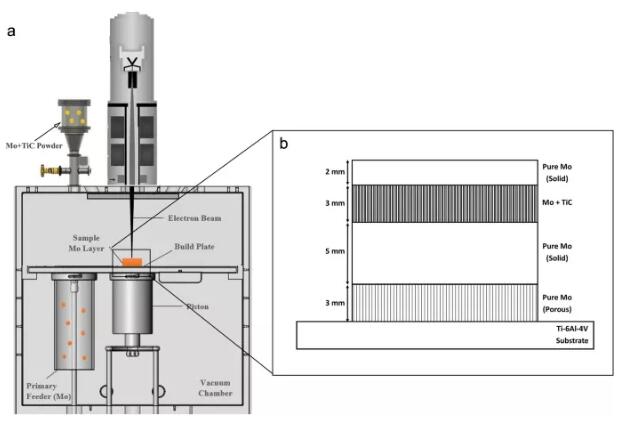

图1.(a)定制的生成室和辅助进料器,以及(b)Mo-Mo+TiC-Mo三明治样品的示意图(在线彩色图)

图1.(a)定制的生成室和辅助进料器,以及(b)Mo-Mo+TiC-Mo三明治样品的示意图(在线彩色图)

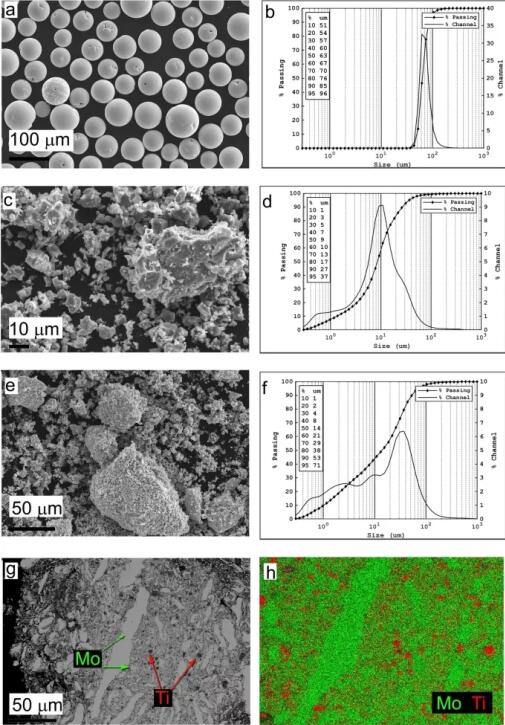

图2. 在MA(e,f)混合8小时后,Mo(a,b),TiC(c,d)和Mo + TiC粉末混合物的SEM图像和体积粒度分布。典型MA颗粒(g)的横截面的反向散射SEM图像,以及Mo元素(绿色)和Ti元素(红色)的EDS组合图(h),展示了嵌入到Mo粉中的单个TiC颗粒。请注意,SEM图像的放大倍率会有所变化,以突出显示每种粉末的特定形态特征(在线彩色图)

图2. 在MA(e,f)混合8小时后,Mo(a,b),TiC(c,d)和Mo + TiC粉末混合物的SEM图像和体积粒度分布。典型MA颗粒(g)的横截面的反向散射SEM图像,以及Mo元素(绿色)和Ti元素(红色)的EDS组合图(h),展示了嵌入到Mo粉中的单个TiC颗粒。请注意,SEM图像的放大倍率会有所变化,以突出显示每种粉末的特定形态特征(在线彩色图)

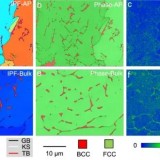

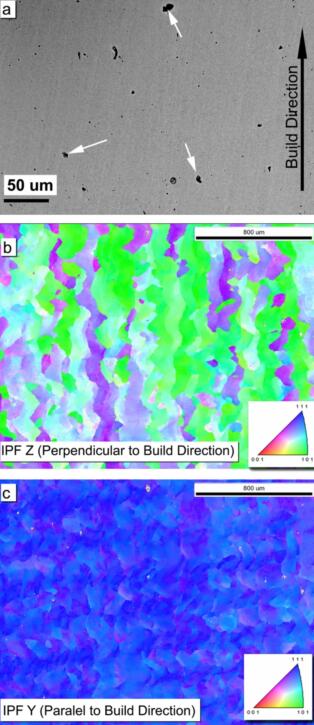

图3.(a)SEM图像显示在样品的纯Mo区域观察到的典型孔隙率。EBSD反极图图显示(b)垂直于加工方向(IPF Z)和(c)沿加工方向(IPF Y)的晶粒取向(在线彩色图)

图3.(a)SEM图像显示在样品的纯Mo区域观察到的典型孔隙率。EBSD反极图图显示(b)垂直于加工方向(IPF Z)和(c)沿加工方向(IPF Y)的晶粒取向(在线彩色图)

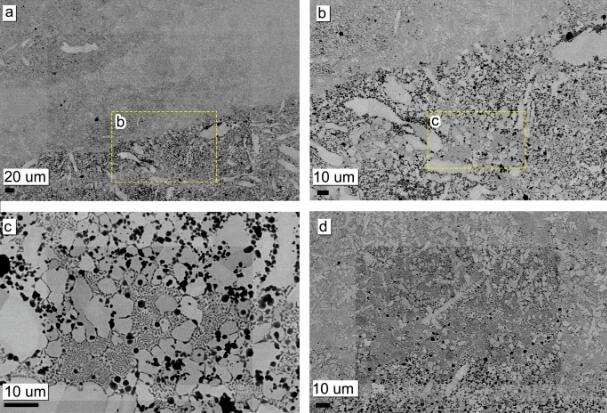

图4. Mo-TiC熔融区域内的混合微观结构展示了(a)MA和树枝状结构区域,(b)MA与离散的TiC颗粒混合,(c)离散的TiC与Mo,以及(d)共晶结构为共晶和树枝状结构(颜色在线图)。

图4. Mo-TiC熔融区域内的混合微观结构展示了(a)MA和树枝状结构区域,(b)MA与离散的TiC颗粒混合,(c)离散的TiC与Mo,以及(d)共晶结构为共晶和树枝状结构(颜色在线图)。

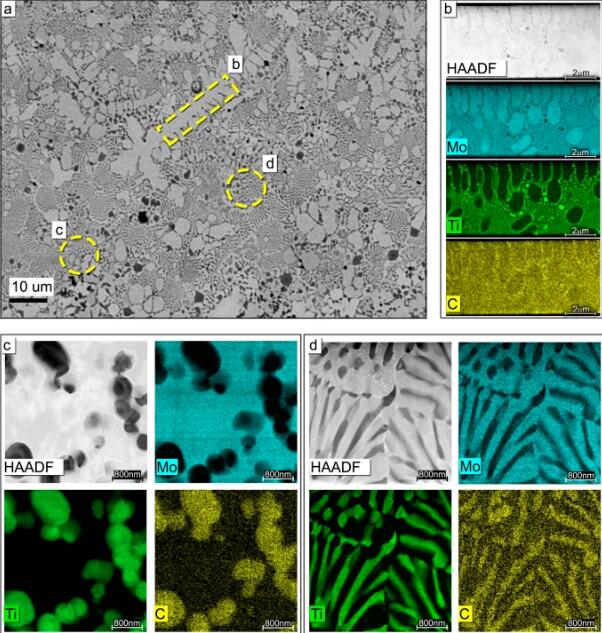

图5. 固态Mo-TiC区域内的选定代表性特征显示(a)混合结构在1000×处的SEM,以及(b)具有离散TiC颗粒的Mo基体,(c)共晶结构和(d)树枝状Mo具有树枝状的Ti和C以及精细的层状TiC区域,具有非常小的离散TiC颗粒(在线彩色图)

图5. 固态Mo-TiC区域内的选定代表性特征显示(a)混合结构在1000×处的SEM,以及(b)具有离散TiC颗粒的Mo基体,(c)共晶结构和(d)树枝状Mo具有树枝状的Ti和C以及精细的层状TiC区域,具有非常小的离散TiC颗粒(在线彩色图)

研究人员通过机械合金化方法生产钼 (Mo) + TiC的金属基复合粉末,并通过电子束熔融工艺与纯Mo粉末形成夹心结构。Mo + TiC固相层形成了Mo与离散的TiC颗粒,共晶Mo + MoTiC和Mo树枝状晶体的混合结构。热力学模型表明,该系统在所用的组成范围内具有不变的共晶反应,并表明该系统对组成和温度的变化高度敏感。

该结果表明,用机械合金化方法的金属基复合材料粉末制造是可行的。由熔融粉末形成的结构可以承受高温,这表明钼及其合金可以用于航空航天和能量转换应用。

[1] 参考资料:Christopher Rock et al. Additive Manufacturing of Pure Mo and Mo + TiC MMC Alloy by Electron Beam Powder Bed Fusion, JOM (2020). DOI: 10.1007/s11837-020-04442-8

l 文章来源:江苏激光产业技术创新战略联盟

白皮书下载,加入3D科学谷QQ群:106477771

网站投稿请发送至2509957133@qq.com

欢迎转载,转载请注明来源3D科学谷,并链接到3D科学谷网站原文。