根据《3D打印与工业制造》一书,3D打印技术正在催生火箭制造的新赛道,已成为火箭制造过程中的中流砥柱技术。

3D打印使得多个零件可以作为一个零件制造出来,并极大的压缩了研发时间与成本,这催生了众多的小型企业进入到航空航天制造领域。根据3D科学谷的市场观察,美国一家小型火箭初创公司Launcher开发的火箭发动机E-2是一个整体式的结构,没有任何组装零件,制造方式是选区激光熔化3D打印技术。Launcher 获得了进展的里程碑,在 NASA 斯坦尼斯航天中心实现了3D打印 E-2 火箭发动机的全推力测试。

3D打印高性能液体火箭发动机

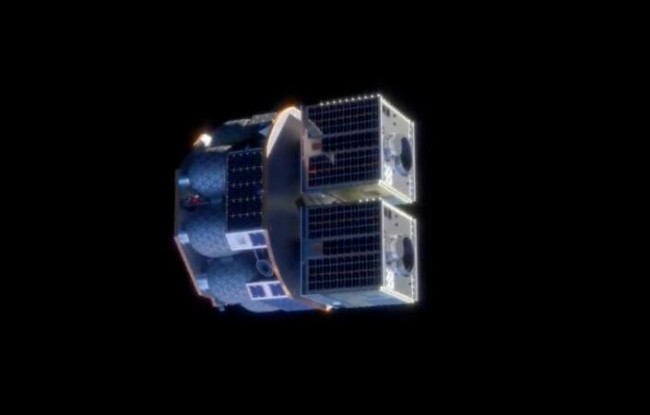

2022 年 4 月 21 日,Launcher 的 E-2 液体火箭发动机在美国宇航局斯坦尼斯航天中心获得成功测试。E-2 是一种封闭循环 3D 打印的高性能液体火箭发动机,正在为 Launcher Light 运载火箭开发(计划于 2024 年首次发射)。单个 E-2 发动机将携带 150 公斤有效载荷将 Launcher Light 运载火箭推进到近地轨道。

成功测试 E-2 发动机的数据:

10 公吨推力(22,046 磅力)。

100 bar (1,450 psi) 的燃烧压力。

LOX/煤油(2.62 推进剂混合比)在 100 bar 压力下的最高性能。

根据3D科学谷的市场观察,通过3D打印技术制造整体式的火箭发动机是从事小型航天器发射的航天公司的技术聚焦点之一。对于初创企业而言,航空航天业一直是一个难以进入的市场,挑战并非仅仅来自知识产权,除了需要与现有的航空航天业供应商巨头竞争,像Launcher这样的初创企业还面对多方面的挑战与压力。

初创企业面临的一大挑战来自于如何制造出航空航天业需要的复杂的部件,这些部件是按照严格的标准制造的,并且是以小批量制造的。但是,与任何行业一样,新技术的引入有可能打破原来的生态平衡。目前,航空航天工业中的3D打印-增材制造技术就在打破原有的平衡。

根据3D科学谷的市场了解,Launcher目前主要使用的3D打印设备来自EOS的AMCM M4K,以及Velo3D的3D打印设备。

根据3D科学谷,铜合金由于其高导热性而被期望用于腔室衬里,这带来高效的壁冷却效果,以带来更加安全的火箭运行水平。3D打印在铜合金燃烧室的应用技术逻辑包括一次性整体成型带冷却通道的腔壁,铜合金的加工能力这两方面的优势结合。

小型企业要在航空航天这样的高技术壁垒的领域获得一席之地,必须建立自身的技术优势,根据3D科学谷的了解,Launcher 的一个技术优势在于其开发的3D打印铜合金(Cucrzr)发动机部件就集成了复杂冷却通道,这一设计将使发动机冷却效率得到提升。Launcher的E-2 的腔室采用独特的液氧冷却,通过铜合金 3D 打印一体成型。它还使用工业供应链铜铬锆合金 (CuCrZr),与通常用于 3D 打印燃烧室的航空级铜合金相比,降低了成本和供应链限制。

Launcher 是第一家使用 3D 打印铜合金的小型发射公司,并与AMCM公司(属于 EOS 公司)合作开发了第一台大幅面(100 x 45 x 45 厘米)定制 3D 打印机,在小型发射 3D 打印技术方面处于领先地位。Launcher 的一体化铜合金燃烧室是在 AMCM M4K 3D 打印机上生产的。

Launcher的3D打印铜合金燃烧室

© Launcher

在这款发动机中,发动机的燃烧室和喷嘴被设计为一个整体的部件,它将实现更高的冷却性能,同时减少零件数量和对装配的需求,最终通过金属3D打印技术来实现这样的复杂设计。

Launcher的3D打印铜合金燃烧室自动去粉

Launcher的3D打印铜合金燃烧室自动去粉

© Launcher

在分阶段燃烧循环中,推进剂流过两个燃烧室,一个预燃室和一个主燃烧室。通过点燃预燃室中的少量推进剂产生的压力可用于为涡轮泵提供动力,涡轮泵迫使剩余的推进剂进入主燃烧室。增加预燃器可以提高燃油效率,但却需要更高的工程复杂性。

此外,E-2 最先进的同轴注射器是在 Velo3D 的设备上进行 3D 打印的。根据3D科学谷的市场观察,VELO3D是一家软件驱动硬件的企业,其市场定位相当清晰:设计自由,敏捷生产和质量保证,这些是VELO3D通过技术打造的独特的市场定位。

根据3D科学谷的市场研究,VELO 3D率先推出其“无支撑”3D打印技术,其受到航空航天领域采用的原因还在于VELO 3D的Assure™质量保证和控制系统。该系统具有直观的图表,使用户能够查看和解释在构建过程中收集的大量数据。根据VELO 3D,这些信息可帮助工程师验证构建过程中每个步骤的质量,并使其在出现问题时能够快速做出决策。确保可以帮助减少生产差异,提高产量并规避异常情况,以确保一致的增材制造结果。

作为下一步,Launcher 计划在2022年5月初再次使用相同的发动机腔室和喷射器进行测试。Launcher 计划将在 2022 年第四季度展示采用集成涡轮泵的E-2进行完整测试。

根据3D科学谷的市场观察,像Launcher 这样的初创企业要凭借3D打印技术进入到高壁垒的航空航天行业,光有3D打印设备这些“金刚钻”还远远不够,还需要对加工工艺,材料技术,后处理等方面有着深刻的认识和技术积淀,除此之外,还需要懂得如何搭建属于自己的良性生态环境,并积累资金、品牌、客户基础等方面的实力。

根据3D科学谷,商业航天增材制造方面,最终的赢家不仅要有核心的设计实力,还需要多点建立竞争壁垒,譬如在设备端从设备开发商和材料开发商借力,通过开发特殊的3D打印设备及特殊的材料进一步拉高技术与制造壁垒,同时还需要搭建软件实力,将数据流中的价值提取出来,将数据转化为企业前进的动力“燃料”。

知之既深,行之则远。基于全球范围内精湛的制造业专家智囊网络,3D科学谷为业界提供全球视角的增材与智能制造深度观察。有关增材制造领域的更多分析,请关注3D科学谷发布的白皮书系列。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷 l 链接到3D科学谷网站原文。