沃尔沃卡车(VolvoTrucks)是全球第二大重型卡车品牌。该公司1928年就生产出了第一辆沃尔沃卡车。截至2011年,公司雇员达19,000人,并在15个国家拥有制造和组装线。沃尔沃卡车年产量超过10万辆。沃尔沃位于法国里昂的发动机厂为沃尔沃集团生产各种类型和尺寸的发动机,其中包括雷诺卡车上使用的发动机。在引入了Stratasys公司的3D打印技术之后,其关键流水线的制造工装的生产周期缩短了94%。

沃尔沃卡车公司制造总监Pierre Jenny表示,由于采用了Stratasys公司的3D打印技术,已经使他们设计和制造工装的时间由36天削减为2天。原来这些工装都是用金属制造的,而如今改成了热塑性材料ABS plus和Stratasys Fortus 3D打印系统 。

由于工装工具通常是非标的,按照传统开模具的方式进行小批量定制,成本高昂。但是用3D打印技术,可以从设计文件直接打印出成品,使工装制造费用从100欧元/立方厘米缩减到1欧元/每立方厘米,成本降低了100倍。

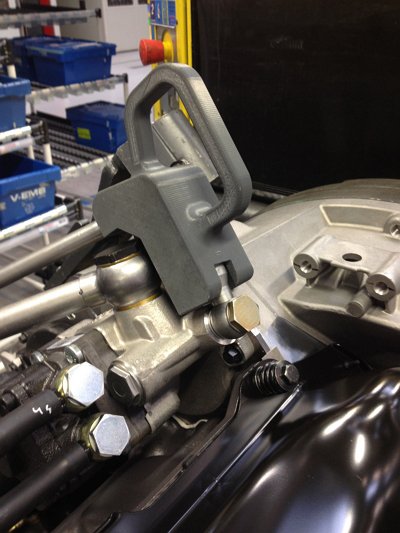

Stratasys的3D打印设备对里昂发动机厂的工作流程产生巨大影响。3D打印在短时间里制造各种功能性工具的能力是前所未有的,它使厂商有能力进行更多的创造性实验和探索,以改善产品和制造流程。在引进Stratasys Fortus 3D制造系统以来,沃尔沃卡车3D打印了超过30种不同的工装工具供生产线上的工人使用,包括:耐用、轻巧的钳子、夹具、支架,以及符合人体工程学设计的刀柄…

沃尔沃两发动机厂的工人已经开始要求3D打印团队为他们开发定制化的夹具,以帮助解决在生产线上遇到的特殊问题。3D打印团队在收到需求的几个小时内即可简单的改变设计规范并将工具打印出来。

(文章编译自:3dprint.com,转载请链接至:www.51shape.com)