以下文章来源于先进焊接技术

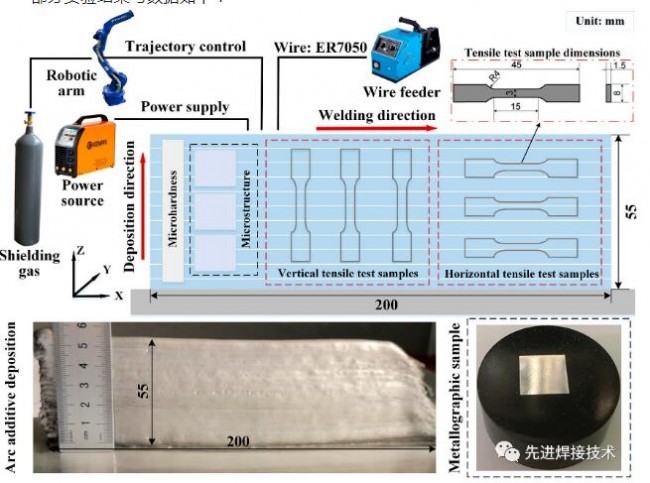

近期,北京工业大学材料与制造学部和上海交通大学机械与动力工程学院袁涛等人在焊接领域知名期刊“Science and Technology of Welding and Joining”上,共同发表了一篇题为《基于热处理的电弧增材制造Al-Zn-Mg-Cu合金性能增强的微观机理》的文章,研究针对Al-Zn-Mg-Cu合金电弧增材制备镀层力学性能差的问题,采用热处理的方法进行了有效改善。

Al-Zn-Mg-Cu合金具有比强度高、成形性好、耐腐蚀性强等优点,在航天飞行器结构材料中占有很大的比重。电弧增材制造(WAAM)技术是一种以电弧为热源,金属线材为原料的增材制造技术。在各种增材制造技术中,WAAM工艺具有较高的材料沉积率和材料利用率,以及相对较低的产量和较低的设备投资成本,受到了研究人员的广泛关注。但Al-Zn-Mg-Cu复合材料在增材制造的过程中存在一定缺陷,导致其在凝固过程中容易产生裂纹,使增材制造的沉积件性能较差。基于此,本研究提出了一种基于热处理的沉积件强化方法,以解决Al-Zn-Mg-Cu合金在WAAM中铸造组织和性能不足的问题。研究了不同热处理工艺对Al-Zn-Mg-Cu合金WAAM沉积件组织和性能的影响。深入分析了其性能增强机理,为Al-Zn-Mg-Cu合金在WAAM中的应用提供了实验依据和理论准备。

热处理工艺参数如下:

T4热处理:固溶处理后自然时效至基本稳定,65 ℃×90 min+55 ℃水淬+室温48 h。

T6热处理:固溶处理后人工时效,465 ℃×90 min+55 ℃水淬+120 ℃×22 h +炉中冷却。

T74热处理:固溶处理后进行人工过度时效,465 ℃×90 min+55 ℃水淬+125 ℃×8 h + 180 ℃×12 h +炉中冷却。

部分实验结果与数据如下:

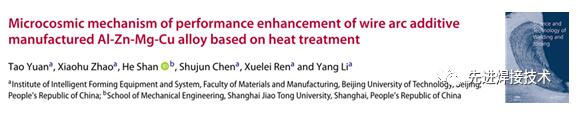

图2-正常沉积状态和T6热处理状态的激光共聚焦显微镜(LCM)图像。(a)、(b) 正常状态,(c)、(d) T6状态

图2-正常沉积状态和T6热处理状态的激光共聚焦显微镜(LCM)图像。(a)、(b) 正常状态,(c)、(d) T6状态

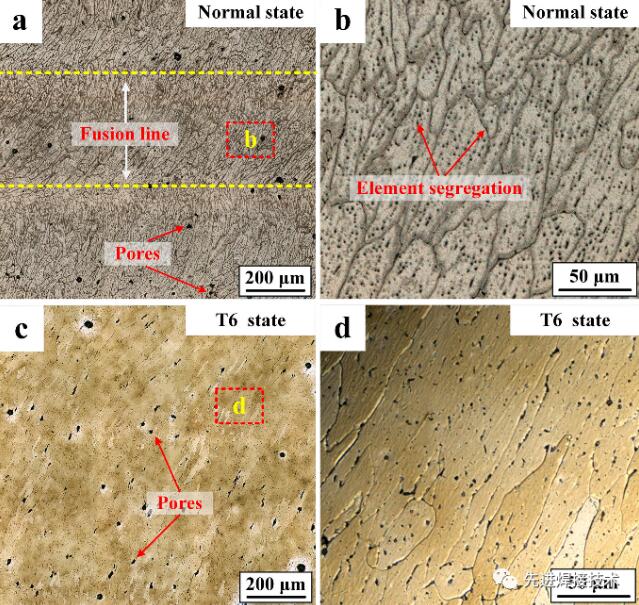

图3-不同条件下Al-Zn-Mg-Cu合金WAAM沉积的EBSD结果。(a) 正常状态,(b) T4状态,(c) T6状态,(d) T74状态

图3-不同条件下Al-Zn-Mg-Cu合金WAAM沉积的EBSD结果。(a) 正常状态,(b) T4状态,(c) T6状态,(d) T74状态

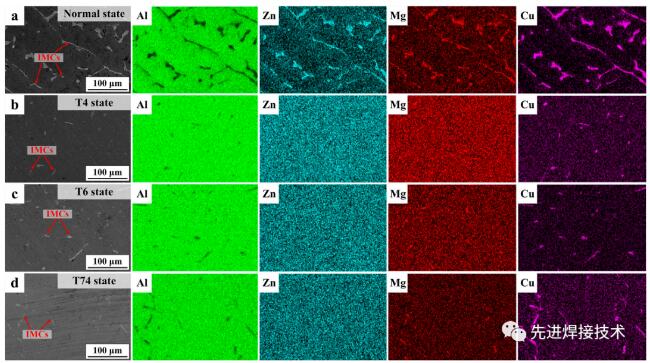

图4-沉积物的SEM显微照片和相应的元素映射图。(a) 正常状态,(b) T4状态,(c) T6状态,(d) T74状态

图4-沉积物的SEM显微照片和相应的元素映射图。(a) 正常状态,(b) T4状态,(c) T6状态,(d) T74状态

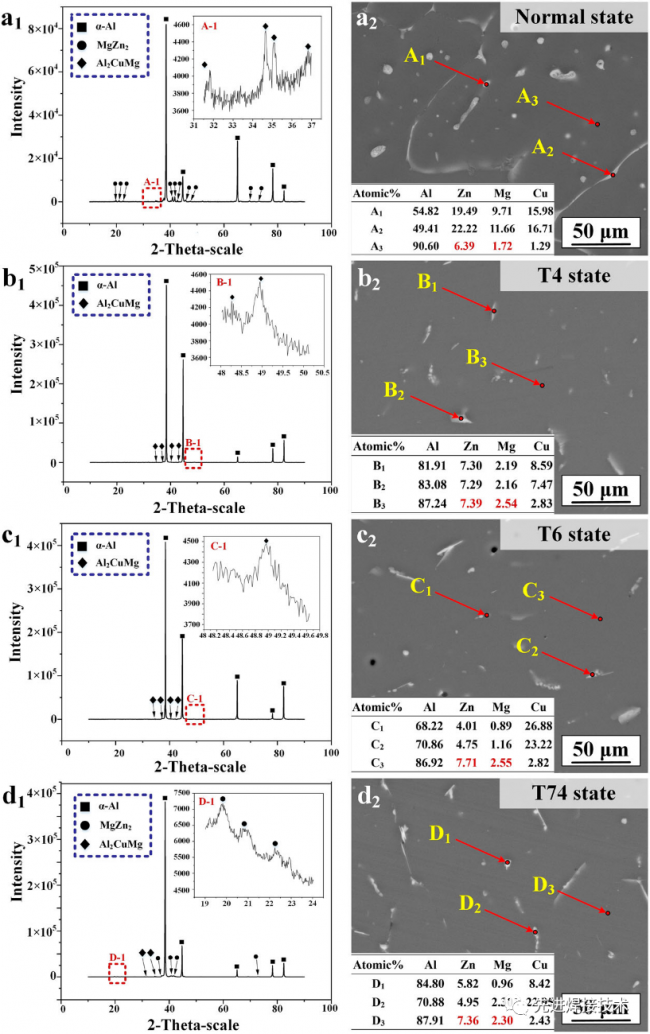

图5-WAAM Al-Zn-Mg-Cu合金的XRD和EDS结果。(a1)和(a2)正常状态,(b1)和(b2) T4状态,(c1)和(c2) T6状态,(d1)和(d2) T74状态

图5-WAAM Al-Zn-Mg-Cu合金的XRD和EDS结果。(a1)和(a2)正常状态,(b1)和(b2) T4状态,(c1)和(c2) T6状态,(d1)和(d2) T74状态

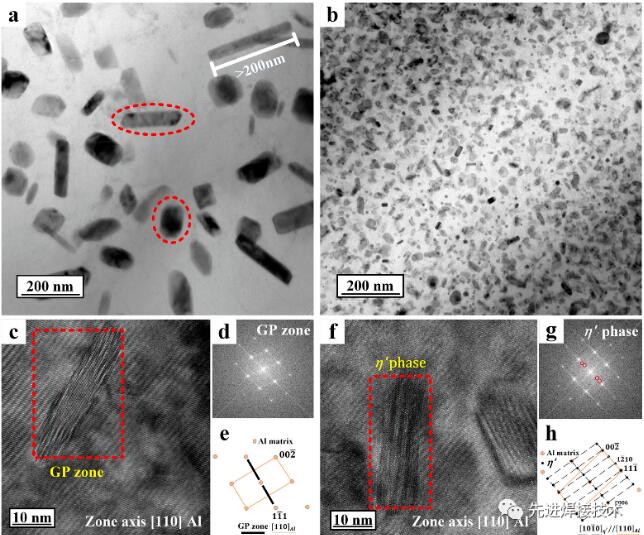

图6-T6热处理沉积件的TEM结果。(a) 正常状态和(b) T6状态,获得了[110]Al;(c)-(e) GP区和(f)-(h) η’阶段的高度解析TEM结果

图6-T6热处理沉积件的TEM结果。(a) 正常状态和(b) T6状态,获得了[110]Al;(c)-(e) GP区和(f)-(h) η’阶段的高度解析TEM结果

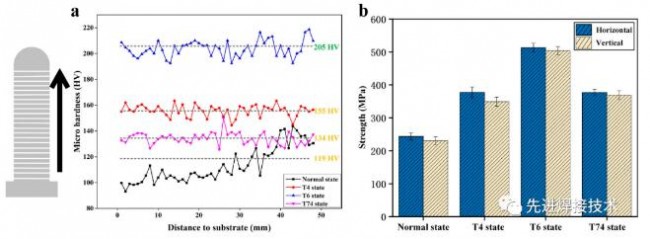

图7-不同热处理条件下沉积件的显微硬度分布及拉伸性能。(a) 垂直显微硬度分布; (b) 水平和垂直拉伸强度

图7-不同热处理条件下沉积件的显微硬度分布及拉伸性能。(a) 垂直显微硬度分布; (b) 水平和垂直拉伸强度

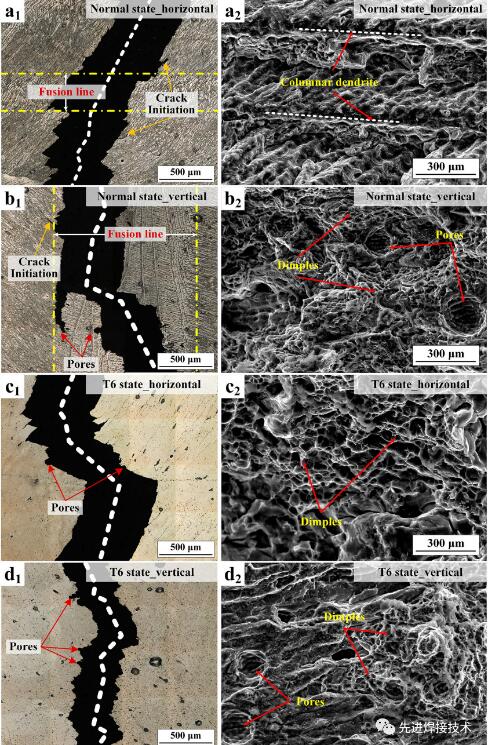

图8-不同热处理下拉伸试样断裂特征的LCM和SEM照片。(a1)和(a2)为正常状态水平裂缝,(b1)和(b2)为正常状态垂直裂缝,(c1)和(c2)为T6状态水平裂缝,(d1)和(d2)为T6状态垂直裂缝

图8-不同热处理下拉伸试样断裂特征的LCM和SEM照片。(a1)和(a2)为正常状态水平裂缝,(b1)和(b2)为正常状态垂直裂缝,(c1)和(c2)为T6状态水平裂缝,(d1)和(d2)为T6状态垂直裂缝

主要结论:

(1) 热处理工艺改善了沉积件的显微组织。热处理后,晶粒内和沿晶界分布的金属间化合物夹杂物分解消失,获得了比正常沉积更好的组织。同时,熔合线附近组织的分层现象明显减轻。

(2) 热处理带来两种强化机制:固溶强化和沉淀强化。在热处理后的沉积部位,更多的Zn、Mg、Cu溶质原子溶解在铝合金基体的晶格中,导致晶格畸变和固溶强化。同时,生成了大量尺寸约为20 nm的纳米级第二相,并均匀分布在铝合金基体中,得到了析出强化。这两种强化机制抑制了位错的移动,导致沉积部位的强化。

(3) T6热处理的性能强化效果最好,强度明显高于7050合金锻件(510 MPa)。与正常沉积部分相比,水平抗拉强度从243 MPa提高到513 MPa,提高了111.1%;垂直抗拉强度从230 MPa提高到504 MPa,提高了119.1%。显微硬度由119 HV提高到205 HV,提高了72%,且分布更加均匀。

l 谷专栏 l

欢迎高校及科研机构、企业科学家加入谷专栏,与业界分享对推动增材制造发展起关键作用的共性基础科研与应用成果,欢迎扫描下方图片二维码提交您的信息。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷 l 链接到3D科学谷网站原文。