西安交通大学崔路卿副教授团队联合国内外其他四家机构,采用高能XRD衍射,澄清了除晶体织构外其他影响增材制造合金塑性各向异性的因素。相关工作以“New insights into the anisotropic ductility of additively manufactured Inconel 718”为题发表于《International Journal of Plasticity》上。

论文链接:

论文链接:

https://doi.org/10.1016/j.ijplas.2023.103738

第一作者:崔路卿(西安交通大学)

通讯作者:姜爽(东北大学)、何卫锋(西安交通大学、空军工程大学)

增材制造技术由于设计自由度高,在航空航天和能源领域获得大量关注,但层层叠加的制备方式常常导致所得构件的各向异性机械性能,即当荷载平行于增材方向时,强度较低但延展性较高。在大量前人工作中,强度各向异性已被系统研究,其微观机制被广泛接受与热机械历史诱发的位错强化和晶界强化有关。然而,塑性各向异性由于影响因素的复杂性,迄今为止很少有工作涉及其微观形成机理。仅有的工作也将其归咎于晶体织构的影响,但近期研究表明弱/无织构增材制造合金仍具有显着的塑性各向异性,这表明其他因素也可能发挥关键作用。

金属材料延展性受到塑性变形中微孔演变的影响,而微孔演变由其所处空间应力状态决定。例如,在三向拉应力状态下,微孔膨胀,这不利于延展性。相反,在三轴压应力下,它们会收缩或愈合,这对于延展性有利。受此启发,西交大崔路卿副教授团队联合国内外其余四家机构,结合理论分析、高能XRD和多尺度表征手段,深度揭示了除晶体织构外其他影响增材制造合金塑性各向异性的因素。

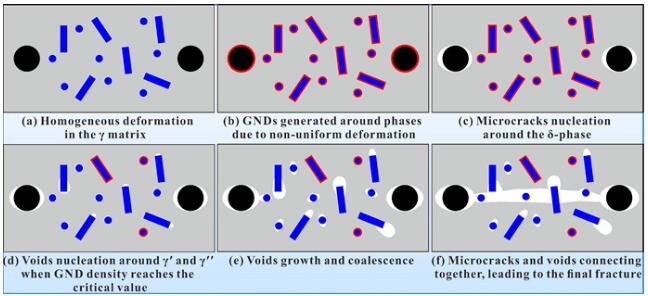

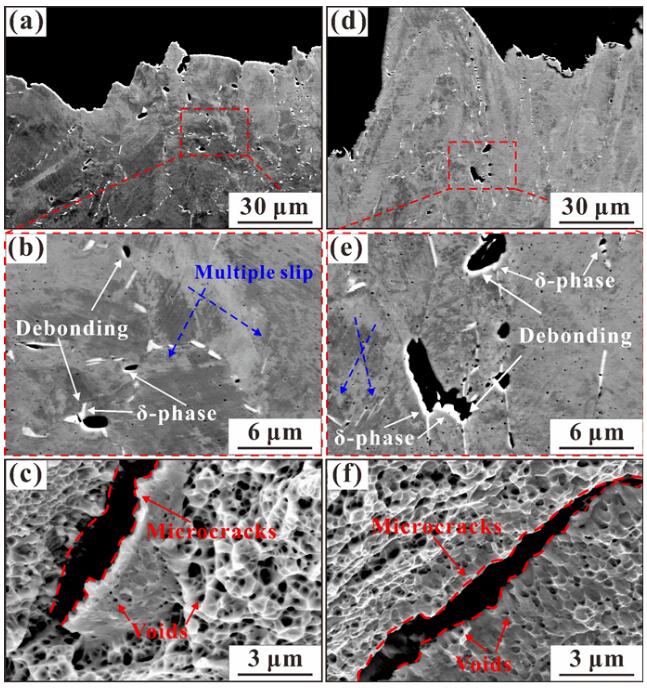

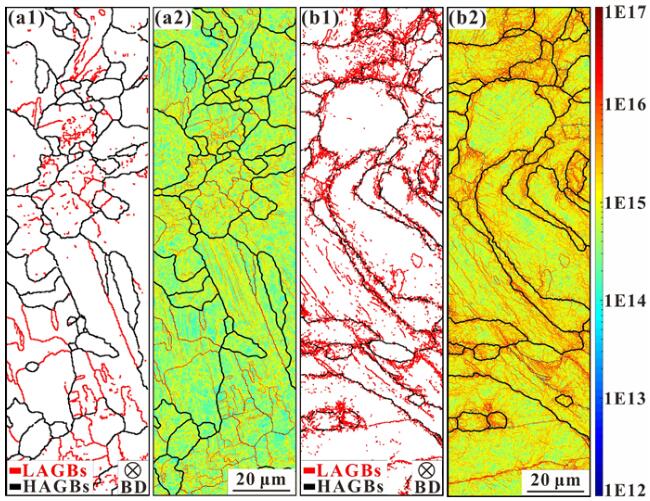

本工作首先通过打印参数调控及后处理获得了弱织构增材制造IN718合金(图1),但其仍表现出显著的延展性各向异性(图2),随后对其微裂纹行为进行表征发现,微裂纹萌生于晶界δ相与基体脱粘,并与γ′和γ′′共格析出相形成的微孔相连接(图3),从而导致合金沿晶断裂的发生(图4和图5)。其次,作者从晶粒所受三向应力状态、晶粒形状、微孔应力集中因子、晶界取向对增材制造合金塑性各向异性进行了分析。

图1. 经打印工艺调控及后处理的增材制造IN718典型微观组织,晶粒和δ相均呈椭圆形,δ相沿晶界均匀分布,且合金整体织构强度很低。

图1. 经打印工艺调控及后处理的增材制造IN718典型微观组织,晶粒和δ相均呈椭圆形,δ相沿晶界均匀分布,且合金整体织构强度很低。

图2. 弱织构增材制造IN718合金仍表现出显著延展性各向异性,说明除织构外还有其它影响增材制造塑性的因素。

图2. 弱织构增材制造IN718合金仍表现出显著延展性各向异性,说明除织构外还有其它影响增材制造塑性的因素。

图3. 微裂纹萌生于晶界δ相与基体脱粘,并与γ′和γ′′共格析出相形成的微孔相连接,从而导致合金发生沿晶断裂。

图3. 微裂纹萌生于晶界δ相与基体脱粘,并与γ′和γ′′共格析出相形成的微孔相连接,从而导致合金发生沿晶断裂。

图4. 断裂前后合金组织中GND位错密度分布,可以看到不同取向晶粒协调变形导致应力集中主要分布于晶界附近,最终导致合金发生沿晶断裂。

图4. 断裂前后合金组织中GND位错密度分布,可以看到不同取向晶粒协调变形导致应力集中主要分布于晶界附近,最终导致合金发生沿晶断裂。

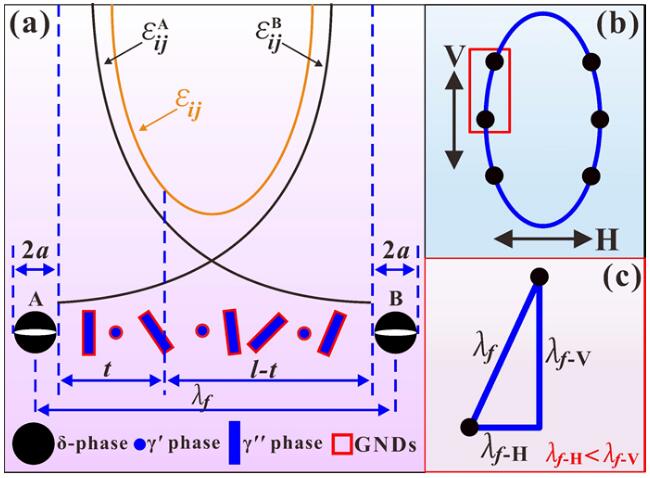

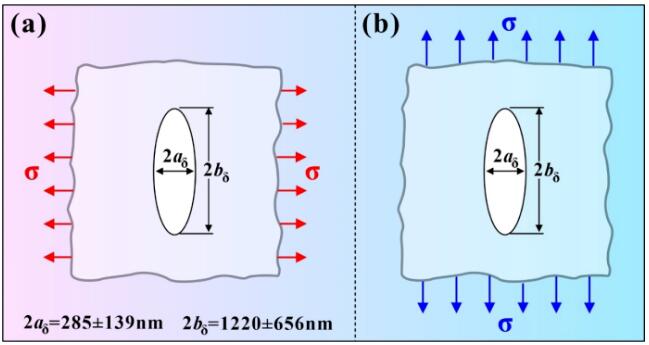

本工作首次揭示了垂直样品中{220}晶系负三向应力指数导致塑性变形后期微孔发生闭合(图6),从而导致垂直样品具有更高延伸率。此外,晶粒形状(图7)、微孔应力集中因子(图8)、晶界取向(图9)同样对于合金塑性各向异性具有重要影响。

图6. 由图(c)和图(d)分析可知IN718临界应力指数(TF)在0.3和0.4之间,再结合图(a)和图(b)可知垂直样品中当应变超过13%时,{220}晶系TF值低于0,此时微孔会发生闭合,因此本工作首次揭示{220}晶系负TF值是导致延展性各向异性的重要因素。

图6. 由图(c)和图(d)分析可知IN718临界应力指数(TF)在0.3和0.4之间,再结合图(a)和图(b)可知垂直样品中当应变超过13%时,{220}晶系TF值低于0,此时微孔会发生闭合,因此本工作首次揭示{220}晶系负TF值是导致延展性各向异性的重要因素。

图7. 本研究中IN718合金晶粒可简化为椭圆,此时沿不同方向进行加载,引起晶界δ相与基体脱粘所占圆弧长度是不同的。结合图(e),并经定量计算可知,水平和垂直加载所对应圆弧分别为33.335(图e中红线,即SH-E)和20.463 μm(图e中蓝线,即SV-E),据此可知晶粒形状对于延展性各向异性具有一定作用。

图7. 本研究中IN718合金晶粒可简化为椭圆,此时沿不同方向进行加载,引起晶界δ相与基体脱粘所占圆弧长度是不同的。结合图(e),并经定量计算可知,水平和垂直加载所对应圆弧分别为33.335(图e中红线,即SH-E)和20.463 μm(图e中蓝线,即SV-E),据此可知晶粒形状对于延展性各向异性具有一定作用。

图8. 微裂纹是由于δ相与基体脱粘,且δ相呈椭圆形,因此可分析不同方向进行加载时δ相沿的应力集中因子,可知水平和垂直时应力集中因子各为18.55和1.47,因此水平加载微裂纹更容易产生,塑性更低。微孔应力集中因子对于延展性各向异性具有一定作用。

图8. 微裂纹是由于δ相与基体脱粘,且δ相呈椭圆形,因此可分析不同方向进行加载时δ相沿的应力集中因子,可知水平和垂直时应力集中因子各为18.55和1.47,因此水平加载微裂纹更容易产生,塑性更低。微孔应力集中因子对于延展性各向异性具有一定作用。

l 谷专栏 l

欢迎高校及科研机构、企业科学家加入谷专栏,与业界分享对推动增材制造发展起关键作用的共性基础科研与应用成果,欢迎扫描下方图片二维码提交您的信息。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷 l 链接到3D科学谷网站原文