与 L/E-PBF 粉末床熔融金属3D打印工艺相比,在 MBJ 粘结剂喷射金属增材制造工艺中,金属颗粒不是通过能量输入来熔合的,而是使用液体粘合剂简单地粘合,接下来是所谓的生坯部件的脱脂和烧结,从而去除粘合剂,金属颗粒通过扩散过程进入金属键并形成几乎致密的成分。

尽管通过MBJ 粘结剂喷射金属增材制造降低组件的制造成本是可能的,而且医疗技术尤其为MBJ 粘结剂喷射金属3D打印工艺提供了许多有前景的应用,但这一突破尚未实现。 不仅MBJ 粘结剂喷射金属3D打印工艺所需要的必要的投资成本仍然与成熟的 L/E-PBF 粉末床熔融金属3D打印系统相当,而且还缺乏针对钛等生物材料的医学认证工艺路线,以及合适的粉末调理策略,缺乏直接使用MIM粉末将粘合剂喷射集成到相应的工艺路线中。

德国弗劳恩霍夫Fraunhofer IAPT研究所及其研究合作伙伴,利用统计实验设计研究了提高流动性的不同粉末干燥策略。由于其与医疗应用的相关性,尺寸分布低于 25 μm 的球形 Ti-6Al-4V 粉末在各种参数下使用真空和气体吹扫进行干燥。研究的参数、时间和温度是在具有十一个测试和三个中心点的中心复合边界测试计划中选择的,分析了粉末的目标参数——水含量、流动性和杂质水平(氧、氮)。为了进行验证,在工业粘结剂喷射系统上进行了实际测试试验,对于所研究的粉末,确定了在 200°C 下持续 6 小时的优化干燥周期。组件的尺寸精度(从 ±1.5% 提高到 0.3%)和粉末床的视觉效果得到显着改善。

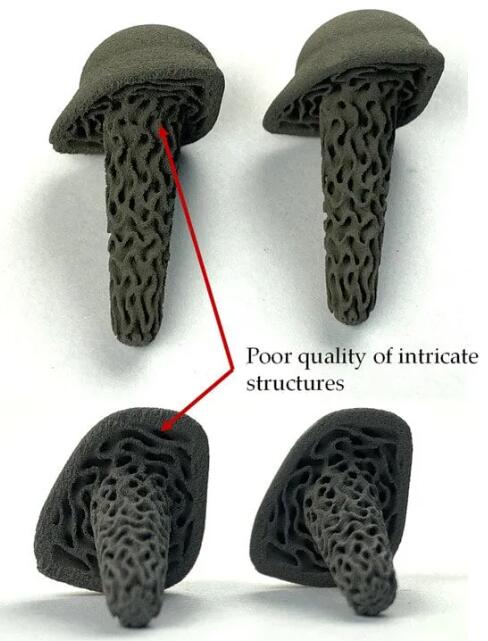

目前生物医学应用和假肢最相关的材料是钛及其合金,因为它们具有生物相容性、无毒等特性以及良好的机械性能。与 L-PBF粉末床激光熔融或 E-PBF 粉末床电子束熔融等基于熔融的增材制造技术相比,MBJ粘结剂喷射金属3D打印工艺在钛合金制造方面显示出明显的优势,特别是在创建个性化生物医学设备方面。举例来说,目前治疗手指关节疾病的形式,无论是类风湿性关节炎还是外伤,通常都会导致关节僵硬。此前,弗劳恩霍夫Fraunhofer IAPT开发了一种方法,可以生产在生物力学负载方面高要求的小型且精细的个性化植入物。根据3D科学谷的了解,Fraunhofer IAPT 采用的增材制造技术是基于粘结剂的3D打印制造技术。

无需支撑结构即可生产特别复杂的零件,与L-PBF粉末床激光熔融和E-PBF粉末床电子束熔融相比,MBJ可以避免热应力,防止形状变形和开裂,并且不会引起不良的微观结构特征或材料损失,确保高材料回收效率和成本效益,特别是对于昂贵的材料。尽管有这些优点,但关于钛及其合金以及细 MIM 金属注射成型用金属粉末用于MBJ 粘结剂喷射金属3D打印工艺缺乏全面的研究。

德国弗劳恩霍夫Fraunhofer IAPT研究所目前工作的目的是比较不同的干燥策略,研究相关性,特别是与所研究粉末的流动性有关的相关性,并找到优化的调节策略,当前的发现如下:

较长且较温暖的干燥时间可改善流动性并降低水含量的假设是可以接受的。分析干燥模型后,确定了 200 °C 下 6 小时的优化干燥周期。

可以说,Ti-6Al-4V粉末的调质工艺显着提高了其流动性。初次使用前,建议干燥新粉末。由于交付和储存时间不确定,新粉末中的水分含量可能会有很大差异。干燥粉末可以显着提高生坯的质量,特别是表面纹理和尺寸精度。

干燥调节还有助于减少3D打印过程错误。值得注意的是,调节时间的影响比温度的影响更明显。

弗劳恩霍夫Fraunhofer IAPT研究所下一步工作的主题将包括研究开发的调节策略如何影响材料的再利用。可以证明,对于单独的干燥循环,氧气或氮气没有增加。总体而言,对于MBJ粘结剂喷射金属3D打印工艺所使用的钛及其合金的回收利用还缺乏深入的研究,通过建立粉末调节和钛粉末再利用的具体指南,MBJ粘结剂喷射3D打印技术可以提高材料效率,而不必冒牺牲组件可靠性的风险,特别是在用于医疗组件制造的情况下。

论文:

Influence of Different Powder Conditioning Strategies on Metal Binder Jetting with Ti-6Al-4V

l 谷专栏 l

欢迎高校及科研机构、企业科学家加入谷专栏,与业界分享对推动增材制造发展起关键作用的共性基础科研与应用成果,欢迎扫描下方图片二维码提交您的信息。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷