根据3D科学谷的市场观察航空工业在上个世纪80年代就开始使用增材制造技术,之前增材制造在航空制造业只扮演了做快速原型的小角色。最近的发展趋势是,这一技术将在整个航空航天产业链占据战略性的地位。由于增材制造所具有的极大灵活性,未来的飞机设计可以实现极大的优化,更加仿生力学的结构。

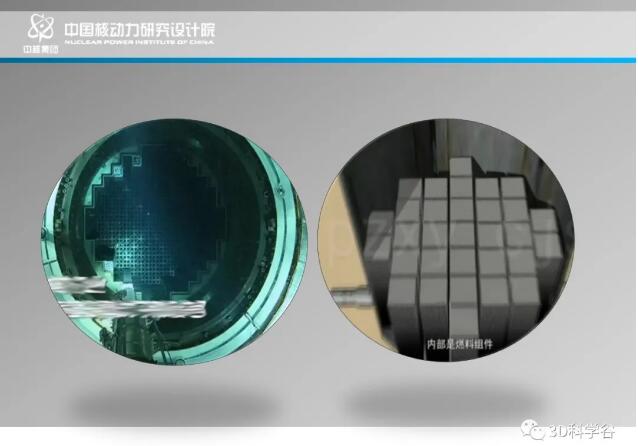

如果说发动机是飞机的“心脏”,那么核反应堆堪称为核电站的“心脏”了。与航空工业发生的3D打印产业化进展类似,3D打印正在开发中永久性地改变核能技术的过程中,3D打印和先进的制造技术可能彻底改变核能工业,以小型堆推动能源系统的低碳转型。本期,作为《永久性的改变核能技术,3D打印发力核反应堆关键零件制造》一文的延伸,3D科学谷与谷友共同来领略八院149厂(上海航天设备制造总厂)与中国核动力研究设计院合作的激光3D打印-增材制造新一代核电站超大尺寸堆芯构件。

八院149厂激光增材制造的新一代核电站超大尺寸堆芯构件“”

八院149厂激光增材制造的新一代核电站超大尺寸堆芯构件“”

中国核动力研究设计院

触及核能“心脏”

根据3D科学谷的了解,八院149厂(上海航天设备制造总厂)激光增材制造团队已经完成了核电站堆内关键构件增材制造。据悉,此为世界上最大尺寸的增材制造核电站堆内关键构件,突破了大尺寸构件增材制造应力变形控制核心技术,形成了一套成熟的工艺规范,实现高效率高质量成形,展现了增材制造技术的应用潜力和团队技术实力。

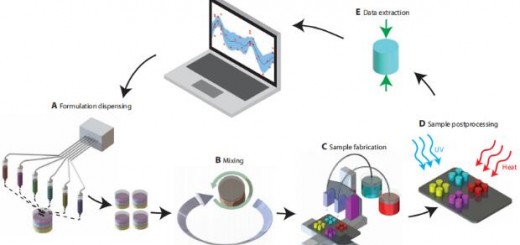

核电站堆内关键构件增材制造项目应用人工智能和机器感知等新一代信息技术,使激光立体成形技术在高性能金属材料制备,成形过程闭环控制,质量监测等方面得到保证,提升制备超大尺寸、复杂金属构件的能力和质量。

新一代核岛设备(华龙一号)特别是堆内构件,结构复杂,性能要求高,堆芯构件外径尺寸达3.63m,单件质量达3.5吨,Co、N等元素含量要求特殊,作为特种材料异型整体化功能结构件,是反应堆内主承力构件:承载177个燃料组件、屏蔽强核辐射。

据悉,此项目基于智能激光立体成形技术成功实现新一代核电站超大尺寸堆芯构件研制,是目前世界上可见报道的高端装备最大承力金属材料功能构件。

根据3D科学谷的市场了解,上海航天设备制造总厂自主研发了选区激光熔化金属3D打印设备,包括Kre-AM280设备、金属Kre-AM350设备,以及Kre-AM6000同轴送粉激光增材制造设备,拥有系统优化技术自主知识产权。

上海航天设备制造总厂还提供增材制造服务,并开发了成熟的3D打印-增材工艺数据包,包括不锈钢、钛合金、铝合金的增材制造。

更多信息,请参考3D科学谷发布的《3D打印助力动力装备发展报告》,《中科院核能安全技术研究所3D打印抗中子辐照钢研究取得新进展》,《大型铸锻件的进口替代,3D打印技术首次用于大亚湾核电站》,《盘点3D打印技术在国内核工业中的应用》。

白皮书下载,加入3D科学谷QQ群:106477771

网站投稿请发送至2509957133@qq.com

欢迎转载,转载请注明来源3D科学谷,并链接到3D科学谷网站原文。