随着增材制造-3D打印技术被认可为一种重要的生产手段,越来越多的企业正在进入到将3D打印技术应用于批量零件的生产上。

然而,市场上经常会有一个普遍的疑问,3D打印在航空航天,医疗领域的产业化应用场景已经在发生,但似乎3D打印在汽车领域还普遍局限在原型试制领域。

本期,3D科学谷将与谷友通过保时捷正在开发和将要进行的3D打印量产应用来一起领略3D打印在汽车行业的渐进式。

全新起点

座椅是人与车辆之间交互的窗口,对于高性能车辆而言,座椅的运动操控性、舒适性尤其重要。为驾驶员提供定制的座椅,在很长时间以来是赛车的标准配置。

保时捷正在将赛车定制级座椅带来的舒适体验融入保时捷跑车中,而3D打印技术为保时捷实现座椅的舒适性能和定制生产,提供了技术上的可行性。

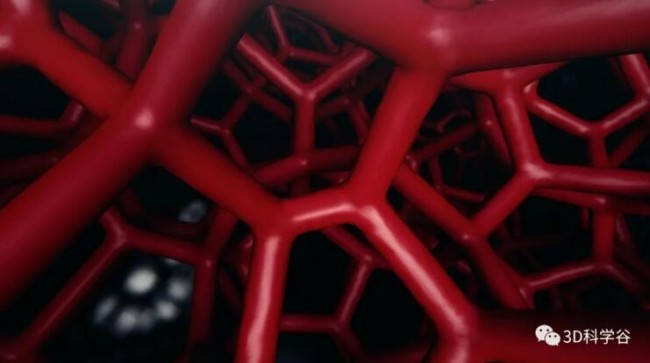

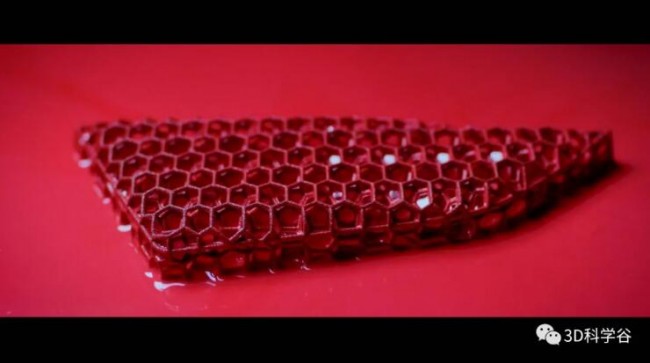

保时捷通过“3D打印人体形态座椅”的研发,提出了一种创新的替代传统座椅材料的方案。这一创新型人体形态座椅采用“三明治”结构,包括由发泡聚丙烯(EPP)制成的基础支撑结构,由聚氨酯3D打印的点阵结构,以及外层的Racetex覆盖物,这一层具有用于气候控制的特殊穿孔图案。处于中间的3D打印点阵结构,是座椅的舒适层,这层材料由基于光聚合工艺的3D打印技术制造而成。

保时捷通过调整3D打印点阵舒适层的设计,为客户提供座椅的定制服务。将来,保时捷的客户可在硬、中、软三个硬度级别中进行选择。除了汽车运动中的人体工程学设计之外,这款座椅具有独特的设计、更轻的重量,更高的舒适度和被动气候控制。

保时捷精装配件(Porsche Tequipment)将从2020年5月开始,为911和718系列提供3D打印人体形态座椅。初期可面向客户提供的数量为40个,座椅配有六点式安全带,在收集客户的反馈意见之后,将开始下一步的座椅开发。

预计2021年,保时捷定制服务将向客户提供具有三种不同硬度和颜色的3D打印座椅。如果有足够的客户对此座椅感兴趣,保时捷还将提供完全个性化的解决方案,包括提供更丰富的颜色选择以及开发个性化的座椅轮廓。

保时捷揭示了其高应力驱动部件里程碑式的增材制造应用-通过粉末床选区激光熔化3D打印技术为911 GT2 RS双涡轮增压发动机生产的活塞。在这一应用中,通过面向增材制造的设计实现轻量化不是唯一的目的,保时捷还通过优化活塞的设计使发动机获得更强动力与更高效率。

保时捷3D打印的 911 GT2 RS发动机活塞,比原来的活塞轻了10%,使发动机转速提高了300rpm,并增加了近30bhp的功率。

高性能发动机中的活塞会因载荷和热量而承受巨大的压力,通常由铝合金铸造或锻造而成。保时捷与马勒(Mahle)和金属3D打印设备制造商通快(Trumpf )合作开发了发动机活塞的增材制造工艺,打印材料为一种铝合金粉末,分为1200层完成活塞的增材制造。

根据3D科学谷的市场观察,这一应用案例中最具价值的设计思路是开发团队在活塞中采用了功能集成的设计,这也是传统铸造技术无法实现,而专门根据增材制造技术的特点而采取的优化设计。3D打印活塞开发团队引入了内部冷却管道的设计,流经管道的冷却油有助于在将活塞密封至气缸的活塞环后的关键区域,并将活塞温度降低20摄氏度。活塞中集成的微小3D打印喷油嘴为管道供油。这种复杂的喷油嘴也是无法使用传统技术制造的。开发团队通过软件实现的“仿生”设计来增强强度,活塞的横截面看起来与生物肌肉、筋骨等自然界形成的结构非常相似。

根据当前项目的需要,3D打印活塞开发团队可以在12小时内制造5个活塞,预计使用更高效的3D打印设备可将数量增加到15个。目前已有六个活塞在911 GT2 RS发动机中进行了测试,运行了200小时。

3D打印活塞的开发还需要更多技术来确保质量一致性,但保时捷表示该技术可在未来五年内用于批量生产的汽车发动机。根据3D科学谷的市场观察,保时捷正在通过增材制造技术尝试更多的动力总成零部件设计优化的可能性,例如开发涡轮增压器的3D打印中间冷却器,以改善冷却流量和表面积,该组件还可以在带有集成式油冷却器的电动轴驱动器上工作。

保时捷通过创新的AM-增材制造设计理念完成了一款概念款的电动发动机罩开发,并通过SLMSolutions的最新设备NXGXII 600实现了整体打印。针对这个零件,保时捷制定了严苛的要求:需要承载800伏特的永磁电机并稳定输出高达205千瓦(280马力)的工作电压。同时,下游的两级变速器需要集成到同一个发动机罩下,并为驱动车轮提供高达2100牛米的扭矩。整个电动发动机外壳采用高度集成的方式设计,最终将应用于一款跑车的前轴上。

3D打印-增材制造的所有优点都在这个发动机罩上得到了体现,点阵结构拓扑优化实现了减重,冷却流道也实现了功能集成,同时还省去了零部件的装配时间,且相比传统工艺生产的零件而言,该发动机罩的硬度也得到了提升,零件质量得到了提高。

根据保时捷动力系统开发工程师Falk Heilfort,这种新的制造技术从技术性和经济性上都很吸引保时捷。不论是原型开发还是定制或小批量生产,都能找到这项技术的应用方向,尤其是在赛车运动以及经典备件方面,优势将更加明显。电动发动机罩的尺寸为590x560x367mm,使用NXGXII 600仅用21小时即可完成打印。

深入了解3D打印在汽车零部件制造领域的应用,请前往延伸阅读中的3D科学谷白皮书专辑,参考《3D打印与新能源汽车白皮书》、《3D打印与热交换器及散热器应用》等白皮书。

l AMPOWER与3D科学谷正在合作面向全球欧洲、美洲、亚洲市场发布的2020年全球增材制造研发市场报告,欢迎中国企业积极参于有关3D打印领域设备、软件、材料的研发市场调查,敬请扫码参与调研。

白皮书下载,加入3D科学谷QQ群:106477771

网站投稿请发送至2509957133@qq.com

欢迎转载,转载请注明来源3D科学谷,并链接到3D科学谷网站原文。