根据德国ACAM亚琛增材制造中心,3D打印极具潜力,然而当前3D打印企业在全世界范围普遍来说并没有实现很好的盈利,一个关键点是从应用的产业化角度来看,可以实现盈利的制造模式应该是具有经济效益的数字驱动的端到端的制造工艺链为核心,当前3D打印陷入在一个两难的境地,往往是当规模扩大的时候,随之而来的生产成本以指数级别的增加,这反过来使得要实现盈利成为非常具有挑战的事情。

那么在迈向实现具有经济效益的数字驱动的端到端的制造工艺链这条路上,2023年国际上有哪些进步?

本期,结合国际上AM杂志评选出的2023年增材制造十大故事以及基于对3D科学谷制造业专家网络及对所发布的信息阅读与反馈数据分析,3D科学谷从中选出和补充全球范围内有代表性的2023年增材制造十大事件与现象。

根据《趋势2030》,把跨时代的转变看作一个缓慢的过程大有裨益,每个微小的变革都让我们更接近于范式的转变,突然之间,物换星移。

Seurat-修拉这家位于波士顿地区的增材制造工厂旨在以优于传统工艺的单位成本进行大批量金属零件生产。 为了实现这一目标,修拉正在使用内部开发的高通量激光粉末床熔融金属3D打印设备。2023年11月,Nvidia-英伟达的企业风险投资部门 NVentures 与著名的气候投资者 Capricorn 合作,为LAPBF-大面积脉冲激光粉末床熔化技术提供商Seurat提供9900万美元的C轮融资,根据 PitchBook 的数据,Seurat的融资后估值约为 3.42 亿美元。Seurat将这近1亿美元的融资用于部署本地3D打印工厂,助力制造业脱碳,在 NVIDIA 和 Capricorn 投资的支持下,Seurat 将加速其金属3D打印技术升级,从原型转向生产。

根据《创成式设计和增材制造重定义芯片光刻机晶圆台的热管理性能》一文,在下一代增材制造晶圆工作台部件的设计开发中,正在从人工设计向计算机生成(即创成式设计)和人工辅助设计(相对于计算机辅助设计)过渡。举例来说,3D打印可以最大限度地提高晶圆台的热均匀性,同时不引起系统中的流体压力下降。先进冷却策略的一个额外好处是缩短热稳定时间,提高生产效率。通过新颖的创成式设计方法(使用Diabatix的 ColdStream平台)可以自动生成最佳的自支撑冷却结构,降低了整体温差,将流体压力保持在系统要求的范围内,并使整个系统生产晶圆产品的周期缩短。

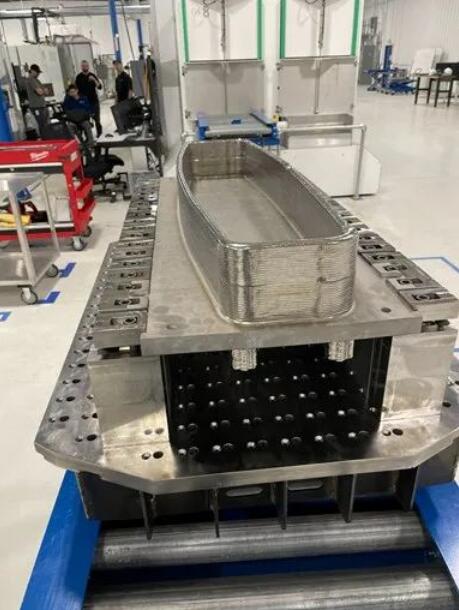

通过3D打印-增材制造工艺,可以特别灵活地制造复杂且个性化的零件。基于粉末床的激光熔化技术,或简称为L-PBF越来越多地被用于制造发动机部件或医疗植入物。但是,目前生产效率很低,尤其是涉及到机加工后处理的时候。那么是否存在更好的衔接方式,省时省力且更加精准高效呢?DMG MORI对构建板实施了简单但重大的改变,以简化小型3D打印零件的生产。 位于构建板内的独立可夹紧单元可轻松转移至 CNC 车床。

DMG MORI的“Pucks”系统还可以实现机器人自动化,这将无缝衔接3D打印与减材步骤, 随着用户投入生产,提高后处理效率变得尤为重要。

根据3D科学谷全球战略合作伙伴-增材制造市场研究机构AMPower, 能量沉积增材制造技术之前的应用基本停留在零件修复方面,尤其是送粉的DED技术,自2021年出现的一个显著变化是能量沉积增材制造技术开始更多的用于零件制造用途。

能量沉积增材制造技术“增材工厂”的另一个例子是,Norsk Titanium 正在利用其快速等离子沉积 (RPD) 工艺扩大生产规模,这是一种定向能量沉积 (DED) 的送丝方法,能够生产具有类似锻造性能的 Ti6Al4V 零件。 除了扩大技术规模,为航空航天和半导体等行业提供高质量零件外,该公司还扩大了员工规模。

Norsk 的增长部分是由于对低成本钛零件的需求推动的,而无需锻造所需的模具投资使得3D打印具有独特的优势。 不过即使在这种基本上无人值守的过程中,扩大规模也需要同时增加人员配备。

金属3D打印技术在制造复杂的刀具外部结构以及内部冷却结构方面占有了一席之地,世界上著名刀具制造商已将金属增材制造工艺应用到个别类型刀具的生产中,从而实现刀具性能的提升,或实现传统制造工艺无法实现的特殊刀具。

根据3D科学谷的市场观察,目前在刀具制造中应用的3D打印技术主要有两种。一种是LPBF选区激光熔化3D打印技术,用于制造金属刀具特殊的槽形或者刀具内部复杂的冷却通道;一种是BJ粘结剂喷射技术。Kennametal肯纳金属在3D打印刀具方面的布局涵盖了这两种技术。

其中Kennametal肯纳金属于2021 年 9 月 13 日宣布推出 KAR85-AM-K,这是其用于金属增材制造的最耐腐蚀的碳化钨牌号。它可与 Kennametal 的粘合剂喷射 3D 打印功能结合使用,以生产完整的耐磨部件。通过 KAR85-AM-K,Kennametal 将 3D 打印的优势(例如更大的设计灵活性和更短的交货时间)与传统硬质合金的性能相结合,为石油和天然气、发电等领域的客户生产高性能零件。使用新等级制造的组件已经在与选定的客户进行现场试验。根据3D科学谷的市场观察,肯纳金属通过粘结剂喷射3D打印技术成就了结构更加复杂、带冷却内流道的硬质合金刀具。

肯纳金属将差异化的金属粉末与粘接剂喷射以及激光粉末床3D打印技术与打印后处理方面的制造专业知识相结合,以更快地生产成品部件和模具,从而减少停机时间并提高性能。

国内,升华三维在致力于高温合金、难熔金属等特种金属及特种合金零部件灵活定制设计制造的同时,正升级为面向钨部件高密度、大尺寸、规模化生产的卓越3D打印解决方案提供商。

此外,创成式设计还与刀具设计发生了美妙的结合,我们在市场上看到的很多3D打印所实现的“长相奇异”的结构让业界明白创成式人工智能设计软件可实现的大量复杂设计,这些设计的工作量通常是人类手动设计无法实现和承受的。

而这样的设计也被应用到了机床所用的切削刀具设计领域,举例来说,肯纳用于制造客车变速箱外壳的3D打印镗孔刀具,通过创成式设计创建的刀具针对轻量化进行了优化,轻量化对刀具的流程效率和设备使用寿命具有影响,在更轻的刀具使用情况下,加工中心能够更快地执行镗孔操作,并减少维护停机时间。

2023年,美国能源部拨款资助用于制造大型砂铸模具的voxeljet-维捷砂粘剂喷射3D打印机的开发和商业化,新的制造技术将为风能和水能领域生产大型发电机铸造组件,从而减少生产时间和成本。

根据GE,3D打印砂型模具带来许多好处,提高铸件质量,包括改善铸件表面光洁度、提高零件精度和一致性。此外,由于3D打印可以实现优化的设计从而减少加工时间,并节约其他材料成本。这种生产技术可以改变生产效率,允许在高成本国家进行本地化铸造生产,这对于希望最大限度地发挥海上风电进而带来地方经济发展效益的客户来说是一个关键的好处。

voxeljet-维捷负责开发和建造尺寸突破性的砂型3D打印机,用于增材制造10吨至60吨以上铸件的砂型,GE选择voxeljet-维捷作为其合作伙伴,该项目名称为先进铸造单元(ACC),获得了美国能源部 (DoE) 的 1,490 万美元联邦资助,用于大型砂型粘结剂喷射3D打印机的开发和商业化 ,美国能源部对该项目的支持旨在加速美国向清洁能源的过渡。

voxeljet-维捷的3D打印设备在制造非常大、非常复杂的产品设计的时候为用户创造的附加值。那些原来通过传统制造工艺制造时耗时长,组装复杂,制造成本昂贵的产品,在通过3D打印技术来制造时变得轻松、高效。

当一个区域产业的规模经济、技术水平都提高之后,这个区域就会成为该产业的主要集聚地,形成规模效应和集聚效应。根据3D科学谷的市场观察,加州已经聚集了众多3D打印技术提供商及应用端。这里不仅仅有硬件,还有软件及人工智能解决方案;这里不仅仅有火箭3D打印集群,还有卫星3D打印集群;不仅仅有金属3D打印,还聚集了花样繁多的其他3D打印技术甚至包括碳纤维3D打印,电池3D打印等等。

前沿、突破性创新、软件驱动、产业化,根据3D科学谷,这几点是加州3D打印集群中的各个或大或小的企业的共同特点。

加州有NASA的喷气推进实验室,是航空航天技术探索的前沿高低,就在2022 年初,由美国宇航局NASA位于南加州的喷气推进实验室领导的冷可操作月球可展开臂 (COLDArm) 项目成功地将特殊齿轮集成到机械臂的部件中,该机械臂计划在未来几年投入到月球任务中。这些大块金属玻璃 (BMG) 齿轮集成到 COLDArm 的关节和执行器中,是通过改变游戏规则的开发大块金属玻璃(非晶态合金)齿轮项目开发的,可在低于华氏 280 度(负173摄氏度)的极端温度下运行。

加州有前沿的材料与应用研究,例如位于加州Malibu的HRL 实验室,是由波音公司和通用汽车公司所合作拥有的专业从事研究传感器和材料、 信息和系统科学、 应用电磁学和微电子的研究和发展实验室。早在2016年,HRL就公布了其开发出一种新技术,使用这种技术3D打印的超强陶瓷材料能够承受超过1400摄氏度高温,该技术处于全球性的前沿技术地位。2017年,HRL 实验室通过在增材制造材料中引入纳米颗粒成核剂的方式开发了3D打印高强度铝合金材料。

2023年,尼康宣布成立尼康先进制造公司,并将于 2023 年 7 月开始运营。这家以应用端为中心的新数字制造解决方案公司将 总部设在美国加利福尼亚州,作为尼康先进制造事业部的全球总部。与SLM Solutions形成竞争,3D打印企业Velo3D位于加州,这家3D打印届的后起之秀已经成功地获得了制造业中技术要求最高的合同之一,即向世界上最成功的私人火箭公司之一的SpaceX公司提供3D打印机。超音速飞机制造商Boom Supersonic和VELO3D于2019年建立合作,以制造复杂的飞机硬件来组建XB-1,并在VELO3D的Sapphire系统上进行了一系列鉴定试验。

商业航天3D打印,不仅仅老牌的实力企业SpaceX的总部位于加州,3D打印火箭独角兽公司 Relativity Space 也将总部设立于加州长滩超过9万平方米的超级工厂里。颠覆了 60 年的航空航天业,Relativity Space 从根本上简化了供应链,使该公司能够在不到 60 天的时间内用减少 100 倍的创新方式来打印其火箭。

加州还拥有众多的医疗3D打印创新公司,例如NuVasive,此前这家公司还创建了珊瑚状的脊柱植入物,由钛制成,精确地放在两块椎骨之间。通过模仿人体骨骼的多孔性和硬度,加速手术后的骨骼生长与康复。NuVasive的研究表明,采用正确的设计,钛可以塑造成更接近人体骨骼的形状和硬度。

塑料3D打印,加州不仅有Carbon这样的独角兽企业,还有Nexa3D的技术能够以令人信服的注塑性能、尺寸和规模制造能力实现高速和高分辨率3D打印的结合。

此前,加州的企业Arris Composites针对碳纤维复合材料3D打印产业化开辟了一条路径,其目的是实现下一代大众市场的连续纤维复合材料3D打印生产级应用。

加州还有一些新奇的3D打印技术,例如,规模化电动汽车电池的3D打印制造技术提供商Sakuu,Sakuu 新解决方案的突破性是其多重 AM增材制造技术。将粉末床和喷射材料沉积混合在一起,并在单层功能中使用完全不同的多材料。该工艺能够更轻松、更快速地创建具有内部通道和空腔的设备。

2023年,EOS推出了Smart Fusion(闭环智能熔融技术),Smart Fusion可以实时自动调整激光功率,快速有效地解决潜在的制造问题。该技术通过测量粉末床所吸收的激光能量,并使用先进的算法进行调整,可以有效避免甚至消除支撑结构。这不仅节省了时间,而且通过减少后处理和减少材料用量,降低了每个零件的单件制造成本(CPP)。

通过不断监控焊接过程并收集实时数据,Smart Fusion 技术可以识别需要优化能量输入的区域。通过其反馈回路控制机制,可以立即进行调整,以确保精确调节输送到粉末床的能量。此功能可以防止关键区域过热,从而提高3D打印过程中跟焊接有关的质量问题、减少缺陷并增强零件的整体性能。

其他方面的因素,包括粉末粒度分布、工艺异常和加工过程中的飞溅等等,可能会引入变异性并影响3D打印部件的质量。借助EOS的Smart Fusion技术,可以实时检测和纠正这些偏差,从而减轻其对增材制造过程的影响。在 EOS 制造控制软件 EOSPRINT 中,可以单独调整和优化超过 160 个工艺参数,以实现完美的构建过程。通过过程控制软件,可以监控和纠正所有这些基本本质的技术,确保在正确的时间提供正确的能量,这是完全创新的。

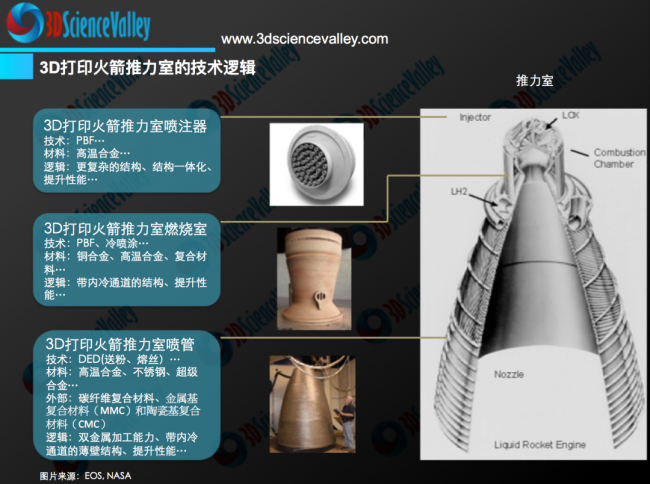

2023年10月,NASA马歇尔太空飞行中心进行了3D打印喷管的热火测试,该喷管由新型铝合金 6061-RAM2 制成,可承受巨大的温度梯度。 这种喷管比传统喷管更轻,为可携带更多有效载荷的深空飞行奠定了基础。

NASA的铝合金喷管是一种新的突破,由于铝对极热的耐受性较低且在焊接过程中容易破裂,因此此前,铝通常不用于火箭发动机零件的增材制造。该项目获得了NASA空间技术任务理事会 (STMD) 的资助,目的是专注于推进轻质、增材制造的铝制火箭喷管。喷管设计有小的内部通道,使喷管保持足够凉爽以防止熔化。

NASA和Elementum 3D首先开发了名为 A6061-RAM2 的新型铝合金,用于构建喷管,另一个商业合作伙伴RPM Innovations (RPMI),通过 LP-DED 激光粉末定向能量沉积工艺制造 RAMFIRE 喷管。这种新型合金可以在制造能够承受高结构载荷的轻型火箭部件方面发挥重要作用。

NASA对材料开发的一个明显推动作用是:通过集成计算材料工程 (ICME) 和高性能应用的工艺开发来持续进行增材制造合金优化。

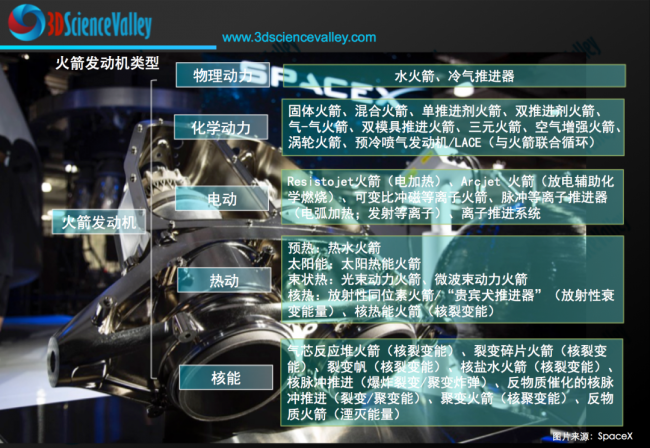

2023年3月,Relativity Space的人族Terran 1 火箭从佛罗里达州卡纳维拉尔角发射升空,照亮了夜空。这是首次发射由3D打印部件制成的测试火箭,作为增材制造的一种形式,3D 打印是增强能力和降低成本的关键技术。Terran 1 火箭带有九个由铜合金制成的增材制造发动机燃烧室,其高温接近 6,000 华氏度。

根据3D科学谷,Terran 1首飞的意义在于证明了Relativity Space的颠覆性创新价值:

- 改变了供应链。以往火箭制造很长的供应链,将供应商的需求降为全部自己3D打印制造几乎所有零件。零件数量减少100倍;

- 改变了研发,研发速度提升10倍;

- 人工智能用于制造,Relativity的3D打印本质是人工智能算法驱动的智能制造。

而在这一切的颠覆性创新价值背后,还离不开NASA的技术支持:在克利夫兰的美国宇航局NASA格伦研究中心创建了这个被称为 GRCop 的铜基合金系列,旨在用于高性能火箭发动机的燃烧室。

3D科学谷了解到GRCop 是铜、铬和铌的组合,这种材料专门针对高强度、高导热性、高抗蠕变性进行了优化,这在高温应用中允许更大的应力和应变,具备良好的低周疲劳性能,可以防止材料在高温下失效。

3D打印技术正在催生火箭制造的新赛道,已成为火箭制造过程中的中流砥柱技术。商业航天进入发展快车道,也将极大的刺激3D打印,尤其是金属3D打印技术的应用发展。

2023年7月12日9时00分,蓝箭航天朱雀二号遥二运载火箭在酒泉卫星发射中心发射升空,进入预定轨道,发射任务获得圆满成功。2023年12月9日07时39分,朱雀二号遥三液氧甲烷运载火箭从酒泉卫星发射中心升空,将三颗卫星送入预定轨道,任务取得圆满成功。朱雀二号成为全球首款连续发射成功的液氧甲烷运载火箭,其技术状态成熟度和稳定性得到了进一步验证。

朱雀二号是中国首型以液氧甲烷为推进剂的中型液体火箭,由国内商业航天企业蓝箭航天自主研制。液氧甲烷发动机成为未来世界各国发展的主要方向之一,绿色环保,有利于火箭重复使用。

其中,铂力特作为蓝箭航天的长期合作伙伴,铂力特围绕“让制造更简单,世界更美好”的使命,整合十余年的技术研发、配合研制、工程化应用经验,针对复杂结构、高品质、组合制造、特殊材料的大尺寸零件开发了多种工艺技术的制造解决方案,为朱雀二号的关键零部件的研制提供了全方位的金属增材制造技术支持。

蓝箭航天研发团队在零部件设计时引入增材制造思维,对零件结构进行了优化设计,减轻了零件重量。铂力特产品团队对零件的服役条件进行了充分分析,使用了高温合金、不锈钢等材料,并根据零件尺寸特征、力学性能等指标的要求,选用了铂力特BLT-S310、BLT-S400等金属3D打印设备进行了生产。

l 案例排名不分先后,欢迎在文后留言发表您心目中还有哪些事件值得成为2023全球增材制造现象!

知之既深,行之则远。基于全球范围内精湛的制造业专家智囊网络,3D科学谷为业界提供全球视角的增材与智能制造深度观察。有关增材制造领域的更多分析,请关注3D科学谷发布的白皮书系列。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷 l 链接到3D科学谷网站原文